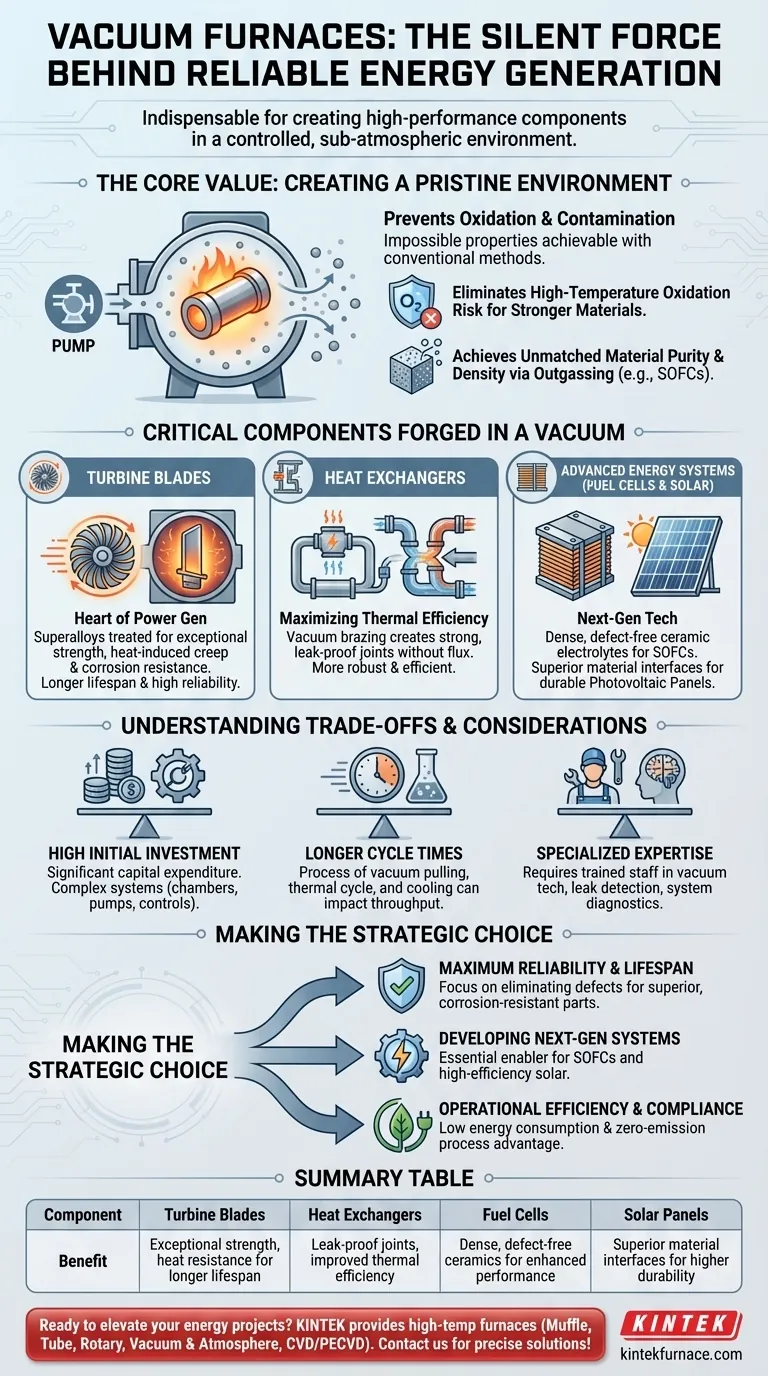

Nel settore della generazione di energia e potenza, i forni sottovuoto sono indispensabili per creare i componenti ad alte prestazioni e ultra-affidabili richiesti dalle moderne infrastrutture energetiche. Riscaldando i materiali in un ambiente controllato e sub-atmosferico, questi forni producono parti come pale delle turbine e scambiatori di calore con resistenza superiore al calore e alla corrosione, che sono fondamentali per una generazione di energia sicura ed efficiente.

Il valore fondamentale di un forno sottovuoto non è semplicemente riscaldare il materiale; è la creazione di un ambiente incontaminato e controllato. Questa capacità unica impedisce l'ossidazione e la contaminazione, consentendo la produzione di materiali con proprietà impossibili da ottenere con metodi convenzionali, che si traducono direttamente in sistemi energetici più durevoli ed efficienti.

La Fondazione: Perché un Ambiente Sottovuoto È Critico

Un forno sottovuoto funziona rimuovendo l'atmosfera dalla sua camera prima del riscaldamento. Questa differenza fondamentale rispetto a un forno convenzionale è l'origine di tutti i suoi vantaggi.

Prevenire l'Ossidazione ad Alta Temperatura

Alle alte temperature richieste per il trattamento termico e la brasatura, la maggior parte dei metalli ad alte prestazioni reagisce con l'ossigeno. Questa ossidazione indebolisce il materiale, introduce impurità e può portare a un cedimento prematuro dei componenti.

Un ambiente sottovuoto elimina completamente questo rischio. Rimuovendo l'ossigeno, il forno garantisce che la superficie e la struttura interna del materiale rimangano pure e integre, il che è imprescindibile per le parti che operano sotto stress estremo.

Ottenere Purezza e Densità dei Materiali Senza Paragoni

Oltre all'ossidazione, il vuoto rimuove altri gas e contaminanti volatili dal materiale stesso, un processo noto come degassamento (outgassing).

Questa purificazione si traduce in componenti finiti con maggiore densità e meno difetti interni. Per tecnologie come le celle a combustibile a ossidi solidi (SOFC), che si basano su componenti ceramici densi, questo è un fattore abilitante cruciale.

Componenti Critici Forgiati Sottovuoto

I benefici teorici della lavorazione sottovuoto si traducono direttamente in miglioramenti tangibili per i componenti più vitali della generazione di energia.

Pale delle Turbine: Il Cuore della Generazione di Energia

Le pale delle turbine nelle centrali a gas e a vapore ruotano a velocità incredibili in ambienti estremamente caldi e corrosivi. Qualsiasi difetto del materiale può portare a un guasto catastrofico.

I forni sottovuoto sono utilizzati per il trattamento termico delle superleghe di cui sono fatte queste pale, creando un prodotto finale con forza eccezionale e resistenza allo scorrimento dovuto al calore (creep) e alla corrosione. Ciò garantisce una vita operativa più lunga e una maggiore affidabilità.

Scambiatori di Calore: Massimizzare l'Efficienza Termica

Gli scambiatori di calore sono cruciali per catturare e trasferire l'energia termica all'interno di una centrale elettrica. La loro efficienza dipende dall'integrità dei materiali utilizzati.

La brasatura sottovuoto, un processo eseguito in un forno sottovuoto, crea giunti forti e a tenuta stagna tra metalli dissimili senza l'uso di flussanti, che possono essere fonte di corrosione. Il risultato è uno scambiatore di calore più robusto ed efficiente.

Sistemi Energetici Avanzati: Celle a Combustibile e Solare

Il ruolo dei forni sottovuoto si estende alle tecnologie energetiche di prossima generazione.

Le presse a caldo sottovuoto vengono utilizzate per creare gli elettroliti ceramici densi e privi di difetti per le celle a combustibile a ossidi solidi. Nell'energia solare, i processi di incollaggio sottovuoto (vacuum bonding) migliorano l'efficienza e la durata dei pannelli fotovoltaici creando interfacce materiali superiori.

Comprendere i Compromessi e le Considerazioni

Sebbene i vantaggi siano significativi, la tecnologia dei forni sottovuoto è un processo industriale specializzato con specifiche realtà operative.

Elevato Investimento Iniziale

I forni sottovuoto rappresentano una spesa in conto capitale significativa rispetto alle loro controparti atmosferiche convenzionali. I sistemi sono complessi e includono camere a vuoto robuste, pompe ad alte prestazioni e sistemi di controllo sofisticati.

Tempi Ciclo Più Lunghi

Il processo di creazione del vuoto, esecuzione del ciclo termico e successivo raffreddamento della camera in condizioni controllate può richiedere più tempo rispetto ai processi dei forni atmosferici. Ciò può influire sulla produttività complessiva.

Manutenzione e Operatività Specializzate

La gestione e la manutenzione di un forno sottovuoto richiedono un livello superiore di competenza tecnica. Il personale deve essere formato sulla tecnologia del vuoto, sulla rilevazione delle perdite e sulla diagnostica di sistema per garantire prestazioni ottimali e prevenire costosi tempi di inattività.

Fare la Scelta Giusta per il Tuo Obiettivo

L'adozione della tecnologia dei forni sottovuoto è una decisione strategica guidata dall'obiettivo finale per il componente o il sistema.

- Se il tuo obiettivo principale è la massima affidabilità e durata del componente: La capacità del forno di eliminare ossidazione e difetti interni per produrre parti superiori e resistenti alla corrosione è la giustificazione chiave.

- Se il tuo obiettivo principale è lo sviluppo di sistemi energetici di prossima generazione: La tecnologia è un fattore abilitante essenziale per la produzione di componenti critici per le celle a combustibile a ossidi solidi (SOFC) e i pannelli solari ad alta efficienza.

- Se il tuo obiettivo principale è l'efficienza operativa e la conformità ambientale: Il basso consumo energetico del forno e il processo a zero emissioni offrono un chiaro vantaggio rispetto ai forni convenzionali alimentati a combustibili fossili.

In definitiva, i forni sottovuoto sono una tecnologia cardine che abilita direttamente la sicurezza, l'affidabilità e l'efficienza dei sistemi di generazione energetica moderni e futuri.

Tabella Riassuntiva:

| Componente | Vantaggio |

|---|---|

| Pale delle Turbine | Forza eccezionale e resistenza al calore per una maggiore durata |

| Scambiatori di Calore | Giunti a tenuta stagna e migliore efficienza termica |

| Celle a Combustibile | Ceramiche dense e prive di difetti per prestazioni migliorate |

| Pannelli Solari | Interfacce materiali superiori per una maggiore durata |

Pronto a elevare i tuoi progetti di generazione di energia e potenza con soluzioni avanzate di forni sottovuoto? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire forni ad alta temperatura come Muffle, Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche, offrendo maggiore affidabilità ed efficienza. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione