Nell'industria dei semiconduttori, i forni a vuoto sono camere specializzate utilizzate per eseguire processi critici ad alta temperatura come la ricottura, la sinterizzazione e la deposizione di film su wafer di silicio. Rimuovendo l'aria e altri gas reattivi, questi forni creano un ambiente ultra-puro e precisamente controllato, essenziale per la fabbricazione di componenti microelettronici ad alte prestazioni e affidabili.

Il ruolo fondamentale di un forno a vuoto non è solo quello di riscaldare i materiali, ma di creare un ambiente chimicamente inerte. Questo controllo assoluto sull'atmosfera di processo è ciò che consente la creazione di materiali semiconduttori con la struttura atomica perfetta e la purezza richieste per l'elettronica moderna.

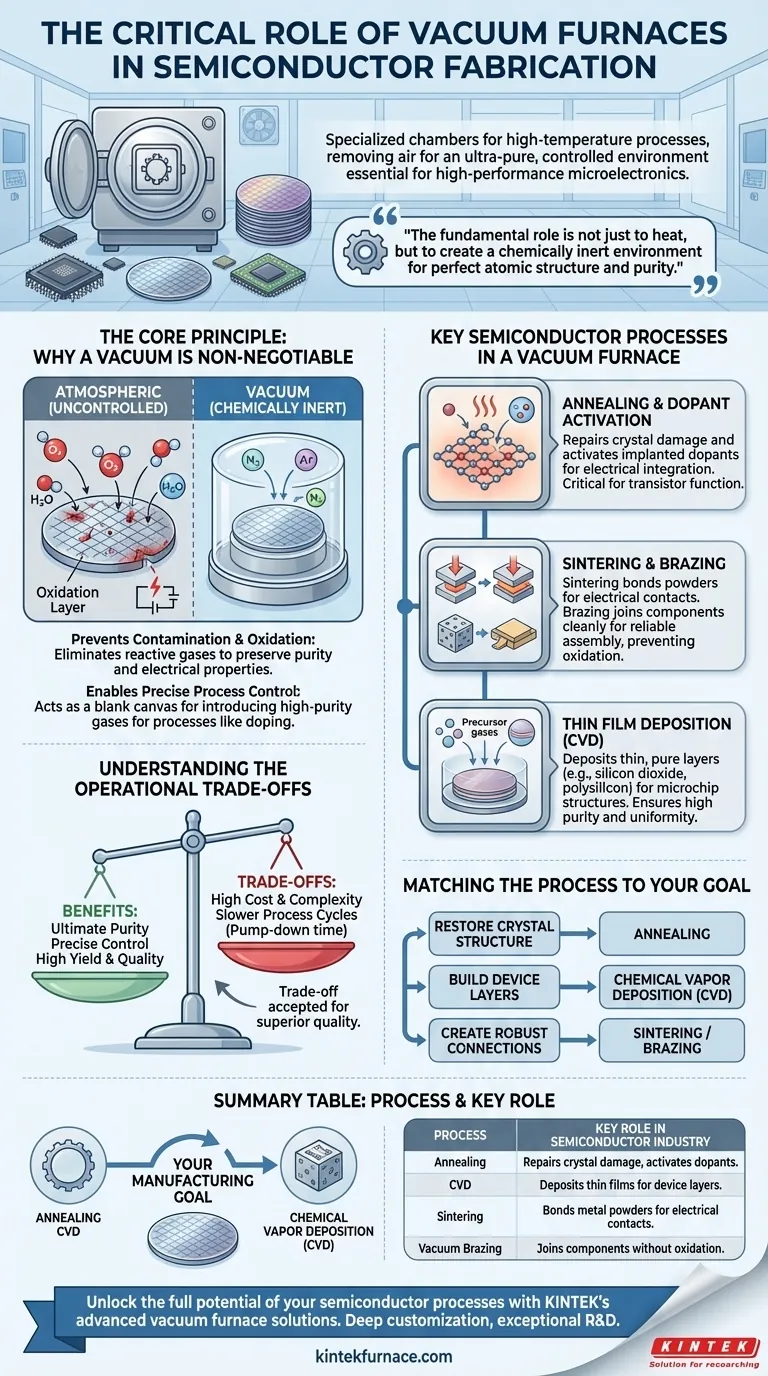

Il Principio Fondamentale: Perché il Vuoto è Non Negozabile

La fabbricazione di un dispositivo semiconduttore implica la manipolazione di materiali a livello atomico. La presenza di gas atmosferici incontrollati, in particolare l'ossigeno, può introdurre difetti catastrofici che rendono un dispositivo inutile. Un ambiente sottovuoto è lo strumento fondamentale per eliminare questo rischio.

Prevenire Contaminazione e Ossidazione

Anche tracce di ossigeno o vapore acqueo possono reagire con un wafer di silicio ad alte temperature, formando uno strato di biossido di silicio indesiderato. Questa ossidazione incontrollata altera le proprietà elettriche del dispositivo.

Un forno a vuoto evacua questi gas reattivi, creando uno spazio chimicamente inerte. Questo previene reazioni indesiderate e assicura che la purezza e le caratteristiche elettriche previste del materiale siano preservate.

Consentire un Controllo Preciso del Processo

Una volta stabilito il vuoto, gli ingegneri possono introdurre gas specifici ad alta purezza in quantità precise. Questo consente processi come il drogaggio, in cui impurità controllate vengono intenzionalmente introdotte per alterare la conduttività del silicio.

Questo livello di controllo atmosferico è impossibile in un ambiente non sottovuoto. Il vuoto funge da tela bianca perfetta, su cui specifici processi chimici possono essere eseguiti con estrema precisione.

Principali Processi Semiconduttori in un Forno a Vuoto

Diverse fasi della produzione di chip si basano sulle capacità uniche dei forni a vuoto. Questi processi modificano le proprietà del wafer, costruiscono nuovi strati o lo preparano per l'assemblaggio.

Ricottura e Attivazione del Dopante

La ricottura è un processo di trattamento termico che ripara i danni alla struttura cristallina del wafer di silicio, che possono verificarsi durante fasi come l'impiantazione ionica.

Questo processo deve essere condotto in un ambiente privo di ossigeno per prevenire la contaminazione. Esso "attiva" gli atomi dopanti impiantati, consentendo loro di integrarsi elettricamente nel cristallo di silicio, il che è fondamentale per la funzione del transistor.

Sinterizzazione e Brasatura

La sinterizzazione viene utilizzata per riscaldare materiali compattati (come polveri metalliche) al di sotto del loro punto di fusione, facendo sì che le particelle si leghino tra loro e aumentino la resistenza e la conduttività del materiale. Ciò è vitale per la formazione di contatti elettrici affidabili sul chip.

La brasatura sottovuoto è un metodo per unire i componenti, come l'attacco del die semiconduttore al suo imballaggio. Il vuoto previene l'ossidazione sulle superfici di giunzione, garantendo una connessione forte, pulita e affidabile.

Deposizione di Film Sottili

Molti forni a vuoto sono configurati per la Deposizione Chimica da Vapore (CVD). In questo processo, i gas precursori vengono introdotti nella camera dove reagiscono e depositano un film sottile e solido sul wafer.

Il CVD viene utilizzato per costruire gli strati di un microchip, come il biossido di silicio (per l'isolamento), il nitruro di silicio (per la protezione) o il polisilicio (per i gate dei transistor). Il vuoto assicura che questi film siano depositati con alta purezza e uniformità.

Comprendere i Compromessi Operativi

Sebbene indispensabili, l'utilizzo di forni a vuoto comporta chiari compromessi. La ricerca della massima purezza e controllo ha il costo della complessità e della velocità.

Costi e Complessità Elevati

I sistemi a vuoto, incluse le pompe, le guarnizioni e le apparecchiature di monitoraggio, sono significativamente più complessi e costosi da acquistare e mantenere rispetto ai forni atmosferici standard. Spesso sono necessari forni specializzati per diversi intervalli di temperatura e processi, aumentando ulteriormente i costi.

Cicli di Processo più Lenti

Il raggiungimento di un vuoto di alta qualità richiede tempo. Il ciclo di pompaggio per evacuare la camera prima della lavorazione e i cicli controllati di riempimento e raffreddamento successivi rendono il tempo complessivo del processo molto più lungo rispetto al riscaldamento atmosferico.

Questo compromesso è accettato perché i miglioramenti della qualità e della resa per i dispositivi semiconduttori sensibili superano di gran lunga il costo del tempo di ciclo più lento. Semplicemente non esiste altro modo per raggiungere il livello richiesto di purezza ambientale.

Abbinare il Processo al Tuo Obiettivo

Il processo a vuoto specifico che utilizzi dipende interamente dal risultato di produzione che devi ottenere.

- Se il tuo obiettivo principale è ripristinare la struttura cristallina o attivare le proprietà elettriche: Il tuo processo chiave è la ricottura, che richiede un trattamento termico pulito e privo di ossigeno.

- Se il tuo obiettivo principale è costruire gli strati di un dispositivo: Ti affiderai alla Deposizione Chimica da Vapore (CVD) per depositare uniformemente film puri come ossidi o polisilicio.

- Se il tuo obiettivo principale è creare connessioni robuste o assemblare componenti: Utilizzerai la sinterizzazione per formare contatti elettrici o la brasatura per l'attacco del die in un ambiente privo di contaminazione.

In definitiva, padroneggiare l'ambiente sottovuoto è fondamentale per padroneggiare la fabbricazione di qualsiasi dispositivo semiconduttore avanzato.

Tabella Riepilogativa:

| Processo | Ruolo Chiave nell'Industria dei Semiconduttori |

|---|---|

| Ricottura | Ripara i danni al cristallo e attiva i dopanti nei wafer di silicio. |

| Deposizione Chimica da Vapore (CVD) | Deposita film sottili (es. biossido di silicio, polisilicio) per gli strati dei dispositivi. |

| Sinterizzazione | Lega le polveri metalliche per formare forti contatti elettrici. |

| Brasatura Sottovuoto | Unisce i componenti senza ossidazione per un assemblaggio affidabile. |

Sblocca il pieno potenziale dei tuoi processi semiconduttori con le soluzioni avanzate di forni a vuoto di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando purezza, controllo e resa. Contattaci oggi per discutere come possiamo supportare la fabbricazione della tua microelettronica ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali benefici per la sicurezza offrono i forni a vuoto? Lavorazione ad alta temperatura intrinsecamente più sicura

- Qual è lo scopo dell'utilizzo di un forno sottovuoto per gli elettrodi delle batterie La-CoTe2? Garantire purezza e prestazioni

- Cos'è un forno sottovuoto e in cosa differisce da un forno ad atmosfera? Scegli il trattamento termico giusto per il tuo laboratorio

- Quali miglioramenti nelle proprietà meccaniche si possono ottenere utilizzando un forno a vuoto? Aumentare la resistenza, la tenacità e la durata a fatica

- Qual è la temperatura massima raggiungibile in un forno di sinterizzazione sottovuoto? Personalizza il tuo processo con precisione

- Quali soluzioni alternative vengono suggerite per il riscaldamento di piccole parti sottovuoto o in atmosfera inerte? Esplora opzioni efficienti e personalizzabili

- Quali fattori sono cruciali per una brasatura sottovuoto di successo? Pulizia impeccabile, progettazione del giunto e controllo termico

- Qual è la contaminazione del forno a vuoto? Prevenzione principale per risultati impeccabili