In sostanza, un forno ad alto vuoto crea un ambiente eccezionalmente puro e chimicamente non reattivo rimuovendo quasi tutti i gas atmosferici. Questo spazio inerte è fondamentale per i processi ad alta temperatura, poiché previene reazioni chimiche indesiderate come l'ossidazione ed elimina le fonti di contaminazione che altrimenti comprometterebbero l'integrità del materiale in lavorazione.

Il vero scopo di un forno ad alto vuoto non è semplicemente rimuovere l'aria, ma ottenere un controllo assoluto sulla chimica e sul profilo termico di un materiale. Crea un ambiente incontaminato in cui il calore può essere applicato senza introdurre impurità o causare reazioni involontarie.

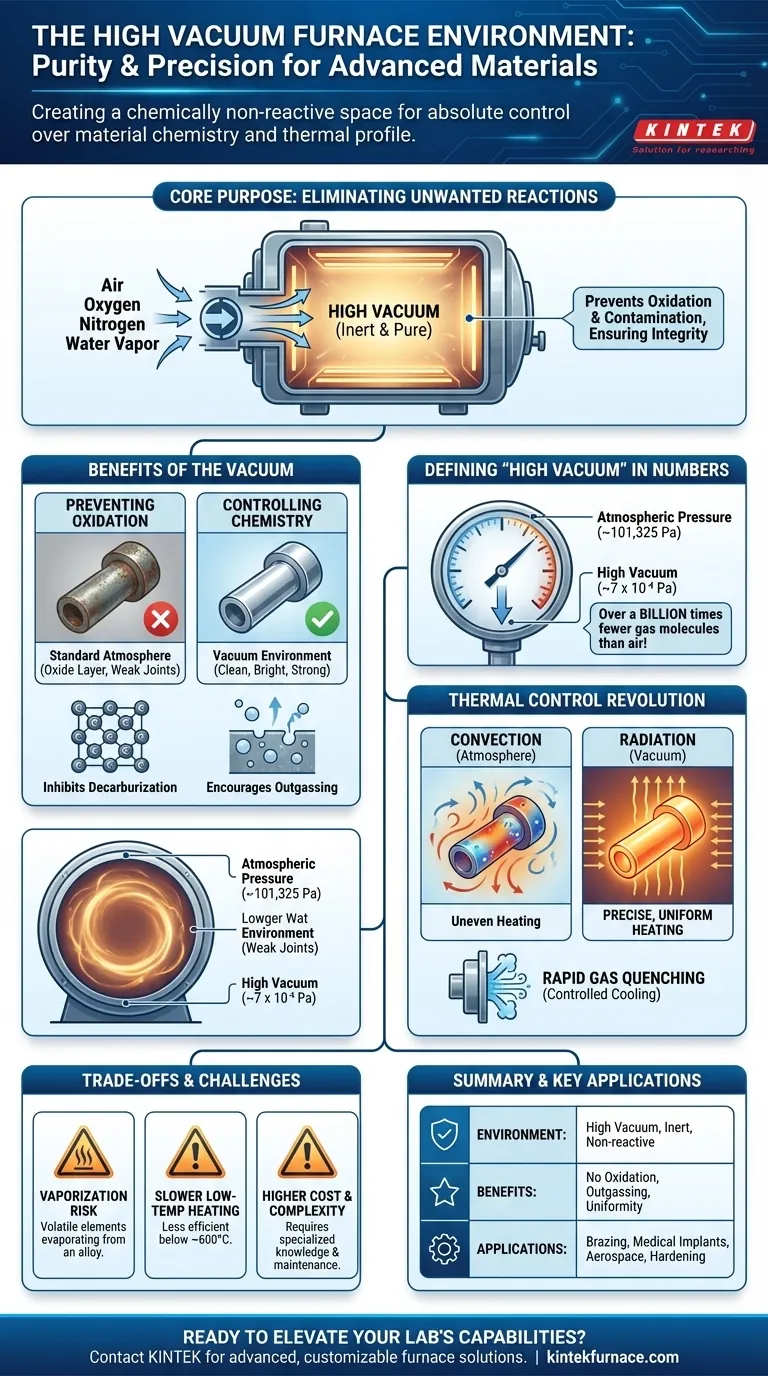

Lo scopo del vuoto: eliminare le reazioni indesiderate

La funzione principale della creazione di un vuoto è rimuovere i gas—in particolare ossigeno, azoto e vapore acqueo—che reagiscono prontamente con i materiali ad alte temperature. In un'atmosfera standard, queste reazioni sono inevitabili.

Prevenire l'ossidazione e la contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce istantaneamente con l'ossigeno, formando uno strato di ossido sulla loro superficie. Questo può rovinare la finitura del pezzo, indebolire le giunzioni brasate e alterarne le proprietà fondamentali.

Un ambiente ad alto vuoto priva il processo di questi gas reattivi, assicurando che i pezzi escano dal forno puliti, brillanti e privi di contaminazione.

Controllare la chimica del materiale

Oltre a prevenire le reazioni superficiali, un vuoto può migliorare attivamente la purezza di un materiale. Processi come la decarburazione, in cui il carbonio viene rimosso indesiderabilmente dalla superficie di un acciaio, sono completamente inibiti.

Inoltre, l'ambiente a bassa pressione favorisce il degasaggio (outgassing), un processo in cui le impurità intrappolate e i gas disciolti all'interno del materiale stesso vengono estratti, portando a un prodotto finito più puro e di qualità superiore.

Definire "Alto Vuoto" in numeri

Il termine "alto vuoto" si riferisce a un livello di pressione specifico e misurabile. Molti forni industriali ad alto vuoto operano a pressioni fino a 7 x 10⁻⁴ Pascal (Pa).

Per dare un'idea, la pressione atmosferica standard è di circa 101.325 Pa. L'ambiente all'interno del forno, quindi, contiene oltre un miliardo di volte meno molecole di gas rispetto all'aria che respiriamo.

Oltre la chimica: l'impatto sul controllo termico

L'assenza di un'atmosfera gassosa modifica fondamentalmente il modo in cui si comporta il calore, offrendo vantaggi significativi per un'elaborazione termica precisa.

Abilitare una precisa uniformità della temperatura

In un forno normale, le correnti d'aria creano punti caldi e freddi, un fenomeno noto come convezione. Ciò porta a un riscaldamento non uniforme.

Nel vuoto, il trasferimento di calore avviene principalmente tramite irraggiamento. Questo è un metodo molto più diretto e uniforme, che consente all'intera parte—anche con geometrie complesse—di raggiungere la temperatura target con eccezionale consistenza.

Facilitare un riscaldamento e raffreddamento rapidi

Poiché non c'è aria da riscaldare o raffreddare, l'energia del forno è concentrata quasi interamente sul pezzo in lavorazione. Ciò si traduce in velocità di rampa di temperatura più elevate e un uso dell'energia più efficiente.

Una volta completato il ciclo di riscaldamento, l'introduzione di un gas inerte come argon o azoto può essere utilizzata per raffreddare rapidamente e uniformemente il pezzo in un processo noto come tempra a gas (gas quenching), il tutto mantenendo un ambiente privo di contaminazione.

Comprendere i compromessi e i limiti

Sebbene potente, un ambiente a vuoto non è privo di sfide. Comprendere i suoi limiti è fondamentale per un'implementazione di successo.

La sfida della vaporizzazione

A pressioni molto basse e temperature elevate, alcuni elementi in una lega (come lo zinco nell'ottone o il cromo in alcuni acciai) possono trasformarsi direttamente in vapore ed essere aspirati dal sistema di vuoto. Questo fenomeno, noto come vaporizzazione, deve essere gestito attentamente per mantenere la composizione desiderata della lega.

Limiti al trasferimento di calore

Sebbene l'irraggiamento sia eccellente per l'uniformità ad alte temperature, è meno efficiente della convezione a temperature più basse (inferiori a circa 600°C / 1100°F). Ciò può talvolta rallentare la fase iniziale di riscaldamento di un ciclo di processo.

Costo e complessità

I forni ad alto vuoto sono sistemi sofisticati. Richiedono una manutenzione più rigorosa, una conoscenza specialistica per funzionare e hanno un costo di investimento iniziale più elevato rispetto ai forni a atmosfera standard.

Fare la scelta giusta per il tuo processo

In definitiva, la decisione di utilizzare un forno ad alto vuoto dipende dal risultato specifico che si desidera ottenere per il proprio materiale.

- Se la tua priorità principale sono giunti puliti e resistenti: Un ambiente a vuoto è essenziale per la brasatura ad alta purezza, poiché previene gli ossidi che altrimenti inibirebbero il flusso della lega di brasatura.

- Se la tua priorità principale è ottenere la massima purezza del materiale: Utilizza un alto vuoto per applicazioni come impianti medici o componenti aerospaziali, dove l'eliminazione dei contaminanti per degasaggio è fondamentale.

- Se la tua priorità principale è la durezza e la microstruttura precise: Un forno a vuoto offre un controllo senza pari sui cicli di riscaldamento e raffreddamento per processi come la tempra e la ricottura, garantendo risultati coerenti.

Scegliere un forno ad alto vuoto è una decisione per dare priorità all'integrità del materiale e al controllo del processo al di sopra di tutto.

Tabella riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Tipo di ambiente | Alto vuoto, inerte e non reattivo |

| Benefici chiave | Previene l'ossidazione, consente il degasaggio, garantisce un riscaldamento uniforme |

| Pressione tipica | Fino a 7 x 10⁻⁴ Pa |

| Trasferimento di calore | Principalmente irraggiamento per un controllo preciso della temperatura |

| Applicazioni comuni | Brasatura, impianti medici, componenti aerospaziali, tempra |

Pronto ad elevare le capacità del tuo laboratorio con un forno ad alto vuoto? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. La nostra profonda personalizzazione assicura che le tue esigenze sperimentali uniche siano soddisfatte con precisione. Contattaci oggi per discutere di come i nostri forni possono migliorare l'integrità dei tuoi materiali e il controllo dei processi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase