In sostanza, la camera di riscaldamento è la sezione isolata di un forno a tempra a fondo ribaltabile in cui i materiali vengono riscaldati a temperature elevate e precise. La sua funzione essenziale è portare un componente al suo stato metallurgico richiesto tramite un riscaldamento controllato prima che venga fatto cadere rapidamente nel mezzo di tempra sottostante.

La camera di riscaldamento è più di un semplice forno. La sua funzione principale è ottenere un'assoluta uniformità di temperatura e un controllo dell'atmosfera, assicurando che ogni parte del componente sia perfettamente preparata per il trasferimento critico e rapido nella vasca di tempra.

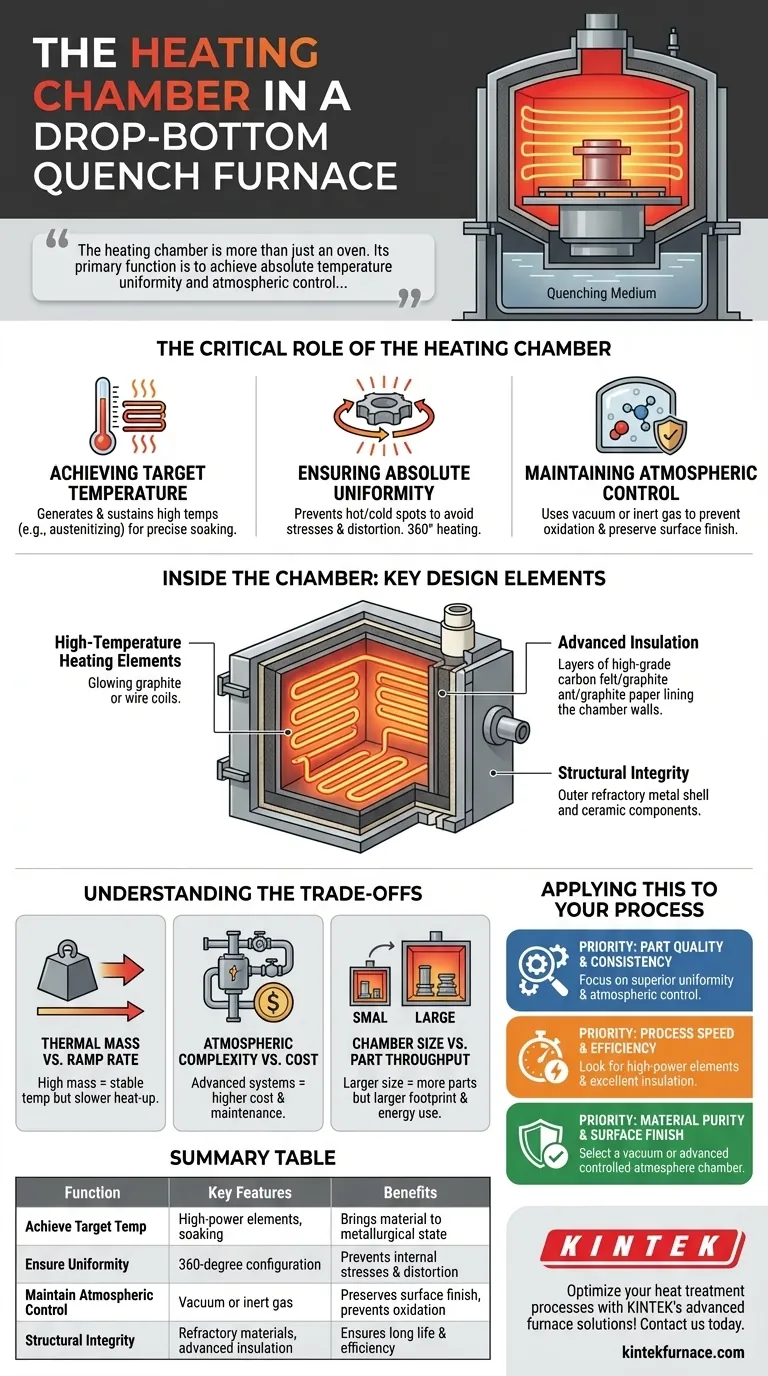

Il Ruolo Critico della Camera di Riscaldamento

La camera di riscaldamento è il cuore del processo di trattamento termico. La sua progettazione e il suo funzionamento determinano direttamente le proprietà finali del materiale trattato.

Raggiungere la Temperatura Obiettivo

La funzione più fondamentale della camera è generare e mantenere le alte temperature richieste per il trattamento termico. Ciò si ottiene utilizzando elementi riscaldanti potenti e posizionati strategicamente.

L'obiettivo è portare il materiale a una temperatura specifica, come la sua temperatura di austenitizzazione per gli acciai, e mantenerlo lì per una durata precisa (la fase di "mantenimento").

Garantire l'Assoluta Uniformità

Per un trattamento termico di successo, l'intero componente deve raggiungere la temperatura obiettivo in modo uniforme. Eventuali punti caldi o freddi possono portare a stress interni, distorsioni o proprietà del materiale incoerenti.

Per prevenire ciò, gli elementi riscaldanti e talvolta gli ugelli del gas sono spesso distribuiti uniformemente in una configurazione a 360 gradi attorno al pezzo, garantendo un riscaldamento costante e omogeneo.

Mantenere il Controllo dell'Atmosfera

Molte camere di riscaldamento moderne sono progettate per controllare l'atmosfera circostante il pezzo. Ciò previene reazioni chimiche indesiderate, come l'ossidazione (formazione di scaglie), che possono verificarsi ad alte temperature.

Utilizzando un vuoto o introducendo un gas inerte controllato, la camera isola il componente dall'ossigeno e da altri contaminanti, preservandone la finitura superficiale e la purezza metallurgica.

All'Interno della Camera: Elementi Chiave di Progettazione

La capacità della camera di svolgere la sua funzione dipende da diversi componenti critici che lavorano in concerto.

Elementi Riscaldanti ad Alta Temperatura

Questi sono i componenti principali che generano il calore. A seconda del design del forno e del range di temperatura, possono essere realizzati con materiali come tubi di grafite o leghe speciali di filo resistivo.

Isolamento Avanzato

Per mantenere temperature estreme in modo efficiente e proteggere la struttura esterna del forno, la camera è rivestita con isolamento ad alte prestazioni.

Vengono utilizzati materiali come feltro di carbonio di alta qualità, carta di grafite flessibile o ceramiche refrattarie per minimizzare la perdita di calore, garantendo stabilità della temperatura ed efficienza operativa.

Integrità Strutturale

La camera stessa deve essere costruita con materiali in grado di resistere a cicli ripetuti di calore estremo senza degradarsi. Metalli refrattari e ceramiche sono spesso utilizzati per garantire una lunga vita operativa e mantenere un ambiente interno pulito.

Comprendere i Compromessi

Sebbene essenziale, la progettazione di una camera di riscaldamento comporta l'equilibrio tra fattori in competizione.

Massa Termica vs. Velocità di Innalzamento (Ramp Rate)

Una camera con isolamento spesso e pesante (alta massa termica) sarà molto efficiente dal punto di vista energetico nel mantenere una temperatura stabile. Tuttavia, potrebbe impiegare più tempo per riscaldarsi fino alla temperatura obiettivo (una "velocità di innalzamento" più lenta).

Complessità dell'Atmosfera vs. Costo

L'implementazione di sistemi a vuoto o ad atmosfera controllata aggiunge una notevole complessità e costo sia all'acquisto iniziale che alla manutenzione continua del forno. Questa caratteristica è un compromesso tra la necessità di purezza del materiale e il budget operativo.

Dimensione della Camera vs. Produttività dei Pezzi

Il volume interno della camera di riscaldamento limita direttamente la dimensione e il numero di pezzi che possono essere lavorati in un singolo lotto. Camere più grandi aumentano la produttività ma consumano anche più energia e richiedono un ingombro maggiore.

Applicazione Questo al Vostro Processo

Il vostro obiettivo specifico di trattamento termico determinerà quali aspetti della camera di riscaldamento sono più importanti per la vostra applicazione.

- Se la vostra priorità principale è la qualità e la coerenza del pezzo: Date la precedenza a un design della camera che garantisca un'eccellente uniformità della temperatura e un controllo preciso dell'atmosfera.

- Se la vostra priorità principale è la velocità e l'efficienza del processo: Cercate una camera con elementi riscaldanti ad alta potenza per tempi di innalzamento rapidi e un ottimo isolamento per ridurre la perdita di energia durante il mantenimento.

- Se la vostra priorità principale è la purezza del materiale e la finitura superficiale: Selezionate un forno con una camera a vuoto o ad atmosfera controllata avanzata per prevenire qualsiasi ossidazione o contaminazione durante il riscaldamento.

In definitiva, il design della camera di riscaldamento detta direttamente la qualità, la coerenza e le proprietà finali dei vostri componenti trattati termicamente.

Tabella Riassuntiva:

| Funzione | Caratteristiche Chiave | Vantaggi |

|---|---|---|

| Raggiungere la Temperatura Obiettivo | Elementi riscaldanti ad alta potenza, fase di mantenimento | Porta il materiale allo stato metallurgico richiesto |

| Garantire l'Uniformità | Configurazione degli elementi riscaldanti a 360 gradi | Previene stress interni e distorsioni |

| Mantenere il Controllo dell'Atmosfera | Sistemi a vuoto o a gas inerte | Preserva la finitura superficiale e previene l'ossidazione |

| Integrità Strutturale | Materiali refrattari, isolamento avanzato | Garantisce una lunga vita operativa ed efficienza |

Ottimizzate i vostri processi di trattamento termico con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, migliorando qualità, coerenza ed efficienza. Contattateci oggi per discutere come possiamo supportare i vostri obiettivi metallurgici!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica