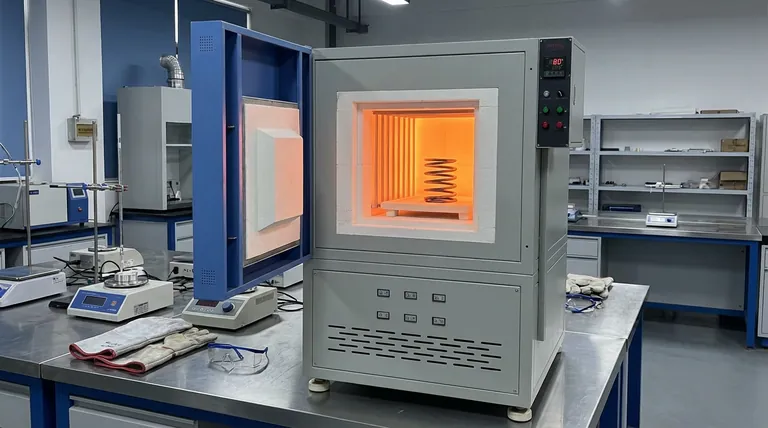

La funzione principale di un forno industriale a scatola durante il trattamento termico dell'acciaio per molle 60Si2CrV è riscaldare il materiale a una temperatura di austenitizzazione precisa di 880°C. Crea un ambiente termico controllato utilizzando un'atmosfera ossidante (aria) per facilitare una completa trasformazione strutturale interna, preparando la lega per il successivo indurimento.

Il forno funge da strumento di precisione, garantendo che l'acciaio raggiunga una struttura austenitica uniforme prima della tempra. Senza questo preciso controllo termico, il materiale non può sviluppare la resistenza martensitica richiesta per molle ad alte prestazioni.

Parametri critici della fase di riscaldamento

Per garantire che l'acciaio 60Si2CrV raggiunga il suo potenziale, il forno deve gestire tre variabili distinte: temperatura, atmosfera e tempo.

Raggiungere la temperatura di austenitizzazione

Il forno deve portare in modo affidabile il campione a 880°C.

A questa temperatura specifica, il reticolo cristallino interno dell'acciaio si sposta. Questo cambiamento di fase è necessario per sciogliere i carburi e formare austenite, che funge da base per la durezza finale dell'acciaio.

Gestione dell'atmosfera ossidante

Secondo il processo stabilito per questa lega, il forno opera con un'atmosfera ossidante (aria).

Mentre molti trattamenti utilizzano gas inerti, questo metodo specifico utilizza un ambiente aereo stabile. Questo approccio semplifica i requisiti atmosferici pur mantenendo la coerenza termica necessaria per la trasformazione di fase.

Calcolo del tempo di mantenimento

Il forno non è solo un riscaldatore, è un timer per la penetrazione termica.

Per garantire che il calore raggiunga il nucleo dell'acciaio, viene imposto uno specifico tempo di mantenimento. Questo è tipicamente calcolato a un minuto per ogni 1 mm della zona di indurimento. Questa regola impedisce la formazione di un gradiente termico in cui la superficie è calda ma il nucleo rimane freddo.

L'obiettivo: uniformità strutturale

L'obiettivo finale del forno a scatola in questa fase è la preparazione per l'irrobustimento martensitico.

Garantire una trasformazione completa

Se l'acciaio non viene riscaldato uniformemente, la struttura interna sarà un mix di diverse fasi.

La capacità del forno di mantenere la temperatura garantisce che la trasformazione in austenite sia approfondita e completa. Qualsiasi sezione non trasformata rimanente diventerebbe un punto debole nella molla finita.

Stabilizzazione dell'ambiente

L'acciaio per molle richiede un'elevata coerenza per resistere alla fatica.

Il design "a scatola" del forno isola il pezzo da lavorazioni da fluttuazioni esterne. Questa stabilità è fondamentale per garantire che ogni parte del lotto riceva un trattamento termico identico.

Comprendere i compromessi

Sebbene il forno industriale a scatola sia efficace, la comprensione dei limiti dei parametri specifici utilizzati è vitale per il controllo di qualità.

Le implicazioni di un'atmosfera aerea

Il processo utilizza un'atmosfera ossidante, che semplifica l'operazione ma introduce reazioni chimiche sulla superficie.

A 880°C, l'ossigeno reagisce con il ferro formando scaglie o strati di ossido. Mentre la struttura interna si trasforma correttamente, la superficie potrebbe richiedere una pulizia post-trattamento per rimuovere questa ossidazione, a differenza dei processi che utilizzano atmosfere inerti protettive.

Precisione vs. Produttività

L'adesione alla rigorosa regola di 1 minuto per 1 mm funge da collo di bottiglia per la velocità di produzione.

Ridurre questo tempo per aumentare la produttività è un errore comune. Farlo rischia un'austenitizzazione incompleta, che porta a punti deboli nella molla e a un eventuale cedimento meccanico sotto carico.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo di trattamento termico per 60Si2CrV, le tue decisioni dovrebbero essere guidate dai requisiti meccanici specifici della molla finale.

- Se la tua attenzione principale è l'integrità strutturale: Aderisci rigorosamente al tempo di mantenimento di 1 min/1 mm, assicurando che la temperatura del nucleo corrisponda alla temperatura superficiale prima della tempra.

- Se la tua attenzione principale è la coerenza della durezza: Verifica che il forno mantenga il setpoint di 880°C senza fluttuazioni significative, poiché le deviazioni possono alterare la struttura del grano.

Il successo nel trattamento dell'acciaio per molle non riguarda solo il riscaldamento; si tratta di un controllo preciso su quanto a lungo e quanto uniformemente viene applicato quel calore.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Temperatura target | 880°C | Austenitizzazione completa e dissoluzione dei carburi |

| Atmosfera | Ossidante (Aria) | Ambiente termico stabile per il cambiamento di fase |

| Tempo di mantenimento | 1 min / 1 mm | Garantisce uniformità termica dal nucleo alla superficie |

| Obiettivo principale | Uniformità strutturale | Preparazione per l'indurimento martensitico e la resistenza alla fatica |

Eleva la precisione del tuo trattamento termico con KINTEK

Ottenere la struttura martensitica perfetta in leghe ad alte prestazioni come il 60Si2CrV richiede più del semplice calore, richiede un controllo assoluto. KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo esperti e produzione di precisione.

Che tu abbia bisogno di sistemi Muffola, Tubo, Rotativo, Sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi requisiti metallurgici unici. Non compromettere l'integrità strutturale o la coerenza della durezza.

Contattaci oggi stesso per ottimizzare il processo termico del tuo laboratorio e scopri come la nostra tecnologia avanzata di forni può migliorare la qualità della tua produzione.

Guida Visiva

Riferimenti

- Analysis of heat treatment parameters of 60Si2CrV steel to enhance the mechanical properties of elastic structural elements. DOI: 10.21595/vp.2025.24991

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il ruolo della calcinazione ad alta temperatura in un forno a muffola? Creare Vetro Bioattivo di Precisione

- Quale ruolo svolge una muffola da laboratorio ad alta temperatura nel trattamento del vetro di scarto altamente contaminato?

- Quali settori utilizzano forni a scatola? Lo strumento essenziale per il trattamento termico industriale

- È possibile utilizzare un forno a muffola per la pirolisi?Ideale per la decomposizione termica controllata

- Quali settori utilizzano comunemente i forni a muffola industriali? Sblocca il riscaldamento di precisione per diversi settori

- Quali sono alcune applicazioni aggiuntive dei forni a muffola? Scopri usi versatili in laboratorio e nell'industria

- Quale strategia di raffreddamento deve essere seguita in un forno a muffola per nanofibre di BiFeO3? Garantire l'integrità strutturale

- Qual è il ruolo di un forno a mufla in scatola nelle scienze della vita? Sblocca un'analisi minerale precisa nella ricerca