Un forno a muffola da laboratorio ad alta temperatura è il principale motore della purezza di fase nella produzione di Stannato di Bario (BSO). Fornisce l'ambiente termico rigorosamente controllato necessario per convertire precursori amorfi in un materiale cristallino stabile. In particolare, questa attrezzatura gestisce le fasi critiche di calcinazione e ricottura, garantendo la trasformazione in una struttura perovskitica cubica monofase e rimuovendo efficacemente le impurità chimiche.

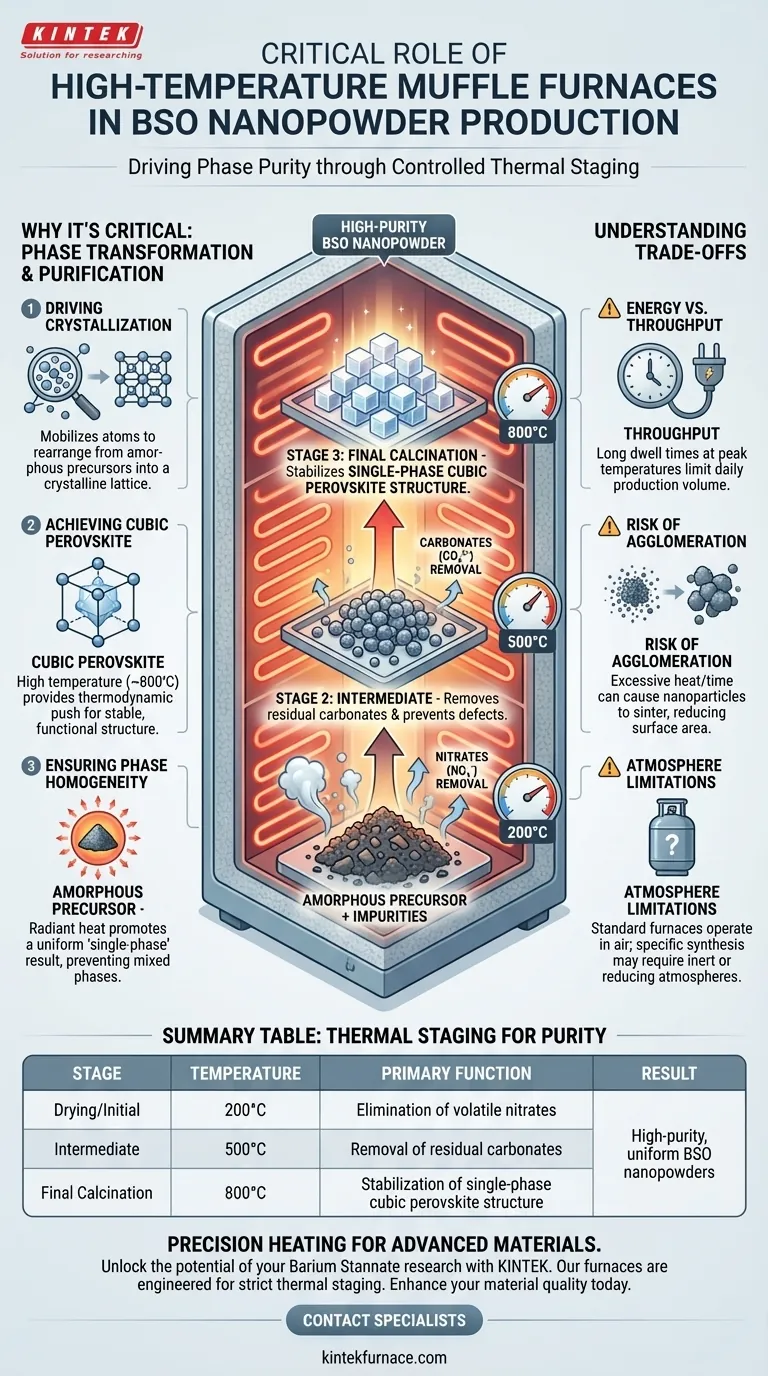

Concetto chiave La produzione di nanopolveri di BSO di alta qualità non riguarda solo il raggiungimento di alte temperature; riguarda la gestione controllata delle fasi termiche. Un forno a muffola consente un riscaldamento preciso a intervalli specifici, come 200°C, 500°C e 800°C, per eliminare nitrati e carbonati prima di bloccare la struttura cristallina finale.

Il meccanismo della trasformazione di fase

La funzione principale del forno a muffola in questo contesto è riorganizzare la struttura atomica del materiale. I precursori di BSO iniziano come una miscela disordinata che deve essere forzata in un reticolo specifico.

Guidare la cristallizzazione

I materiali precursori iniziali sono spesso amorfi, il che significa che mancano di un ordine a lungo raggio definito. L'energia termica fornita dal forno a muffola mobilita gli atomi, consentendo loro di riorganizzarsi in un reticolo cristallino ordinato.

Ottenere la struttura perovskitica cubica

Affinché lo Stannato di Bario funzioni correttamente nelle applicazioni elettroniche o ottiche, deve raggiungere una specifica struttura "perovskitica cubica". L'ambiente ad alta temperatura ai limiti superiori del processo (circa 800°C) fornisce la spinta termodinamica necessaria per stabilizzare questa fase specifica.

Garantire l'omogeneità di fase

Senza un riscaldamento uniforme, il materiale potrebbe contenere un mix di fasi diverse o ossidi non reagiti. Il forno a muffola circonda il campione con calore radiante, promuovendo un risultato "monofase" in cui l'intero campione presenta la struttura cubica uniforme.

Purificazione tramite stadiazione termica

La creazione di nanopolveri di BSO pure richiede la rimozione dei sottoprodotti chimici rimasti dal processo di sintesi. Il forno a muffola esegue questo attraverso una serie di passaggi termici.

Rimozione graduale dei contaminanti

Le impurità non vengono eliminate tutte contemporaneamente; richiedono diversi livelli di energia per vaporizzare. Il forno consente soste a specifiche temperature intermedie, come 200°C e 500°C.

Eliminazione delle impurità volatili

I residui comuni dalla fase precursore includono carbonati e nitrati. Se lasciati nel materiale, queste impurità degraderebbero le proprietà elettriche della polvere di BSO finale. Il forno ossida e rimuove efficacemente questi composti prima che avvenga la cristallizzazione finale.

Prevenzione dei difetti strutturali

Se il materiale viene riscaldato troppo rapidamente alla temperatura finale senza queste pause intermedie, i gas intrappolati dalla decomposizione delle impurità possono creare difetti. Il riscaldamento controllato garantisce che questi volatili escano prima che il reticolo cristallino si irrigidisca completamente.

Comprendere i compromessi

Sebbene il forno a muffola ad alta temperatura sia essenziale, introduce specifici vincoli di processo che devono essere gestiti.

Consumo energetico vs. Produttività

La lavorazione ad alta temperatura è ad alto consumo energetico e richiede tempo. Il raggiungimento della perfetta struttura cubica monofase richiede lunghi tempi di permanenza alle temperature di picco, il che limita il volume di materiale che è possibile processare al giorno.

Rischio di agglomerazione delle particelle

Mentre il calore guida la cristallizzazione, un calore eccessivo o un'esposizione prolungata possono causare la sinterizzazione (fusione) prematura delle nanopolveri. Ciò aumenta la dimensione delle particelle e riduce l'area superficiale, il che può essere dannoso a seconda dell'applicazione finale.

Limitazioni del controllo dell'atmosfera

I forni a muffola standard operano tipicamente in atmosfera d'aria. Se il tuo specifico percorso di sintesi del BSO richiede un gas inerte o un'atmosfera riducente per controllare le vacanze di ossigeno, un forno a muffola standard potrebbe richiedere modifiche o una retorta specializzata.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità del tuo forno a muffola ad alta temperatura per le nanopolveri di BSO, devi allineare il profilo termico con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la purezza di fase: Dai priorità a un protocollo che garantisca che la fase finale di ricottura raggiunga almeno 800°C per garantire la formazione della struttura perovskitica cubica monofase.

- Se il tuo obiettivo principale è la composizione chimica: Enfatizza i tempi di permanenza intermedi (200°C e 500°C) per garantire la completa rimozione di carbonati e nitrati prima che inizi la densificazione.

Il controllo termico preciso è la differenza tra una miscela contaminata e una nanopolvere di Stannato di Bario ad alte prestazioni.

Tabella riassuntiva:

| Fase | Temperatura | Funzione principale |

|---|---|---|

| Essiccazione/Iniziale | 200°C | Eliminazione dei nitrati volatili |

| Intermedia | 500°C | Rimozione dei carbonati residui |

| Calcinazione finale | 800°C | Stabilizzazione della struttura perovskitica cubica monofase |

| Risultato | N/D | Nanopolveri di BSO pure e uniformi |

Riscaldamento di precisione per materiali avanzati

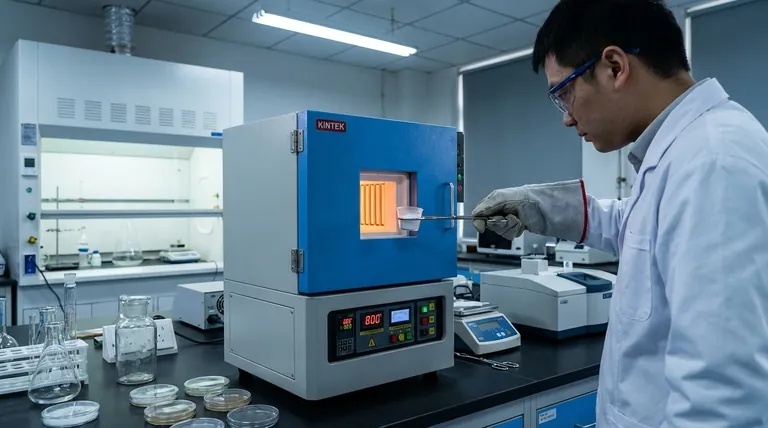

Sblocca il pieno potenziale della tua ricerca sullo Stannato di Bario con KINTEK. I nostri forni a muffola ad alta temperatura sono progettati per la rigorosa stadiazione termica richiesta per produrre strutture perovskitiche cubiche di elevata purezza.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD. Sia che tu stia raffinando nanopolveri o sviluppando nuove ceramiche elettroniche, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare i tuoi profili termici unici.

Migliora la qualità del tuo materiale oggi stesso. Contatta i nostri specialisti per trovare la tua soluzione!

Guida Visiva

Riferimenti

- Nehal Ashok Waghchoure, Halan Prakash. Removal of tetracycline antibiotic activity in water by stable cubic phase barium stannate-perovskite nanoparticles under energy-efficient blue light LED irradiation. DOI: 10.1039/d5ra02938d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come si devono maneggiare i campioni quando vengono bruciati o fusi in un forno a muffola? Garantire risultati sicuri e accurati

- Quali sono le caratteristiche principali del design di una fornace a muffola? Scopri il riscaldamento di precisione e la sicurezza

- Quali precauzioni di sicurezza dovrebbero essere adottate durante il funzionamento di un forno a muffola? Suggerimenti essenziali per un uso sicuro ad alta temperatura

- Come viene utilizzato un forno a muffola di laboratorio ad alta temperatura nella sintesi di g-C3N4? Ottimizza la tua policondensazione termica

- Quali sono i diversi tipi di controllo per i forni a muffola? Scegliere il sistema giusto per precisione ed efficienza

- Cos'è un forno a muffola e quali sono i suoi usi principali? Scopri soluzioni precise per alte temperature

- Quali materiali sono utilizzati nella costruzione del forno a muffola? Scopri i componenti chiave per le prestazioni ad alta temperatura

- Quali sono i vantaggi dei forni a muffola rispetto ai forni a tubi? Scegli il forno giusto per il tuo laboratorio