La gestione termica controllata è essenziale per elaborare efficacemente le sospensioni di precursori di Ba7Nb4MoO20. È necessario un forno di essiccazione da laboratorio o una piastra riscaldante per rimuovere i solventi, come l'etanolo, che rimangono dopo il processo di macinazione a sfere. Questa attrezzatura fornisce un ambiente a temperatura stabile che facilita una rapida evaporazione, impedendo al polvere di agglomerarsi a causa del surriscaldamento locale e garantendo una miscela fine e sciolta per la fase successiva della sintesi.

Il concetto chiave L'utilità principale di un forno di essiccazione o di una piastra riscaldante è la prevenzione dell'agglomerazione attraverso un'evaporazione controllata. Mantenendo un ambiente termico stabile, si assicura che il precursore si trasformi in una polvere sciolta e omogenea anziché in grumi duri, soddisfacendo i rigorosi requisiti fisici per una calcinazione ad alta temperatura di successo.

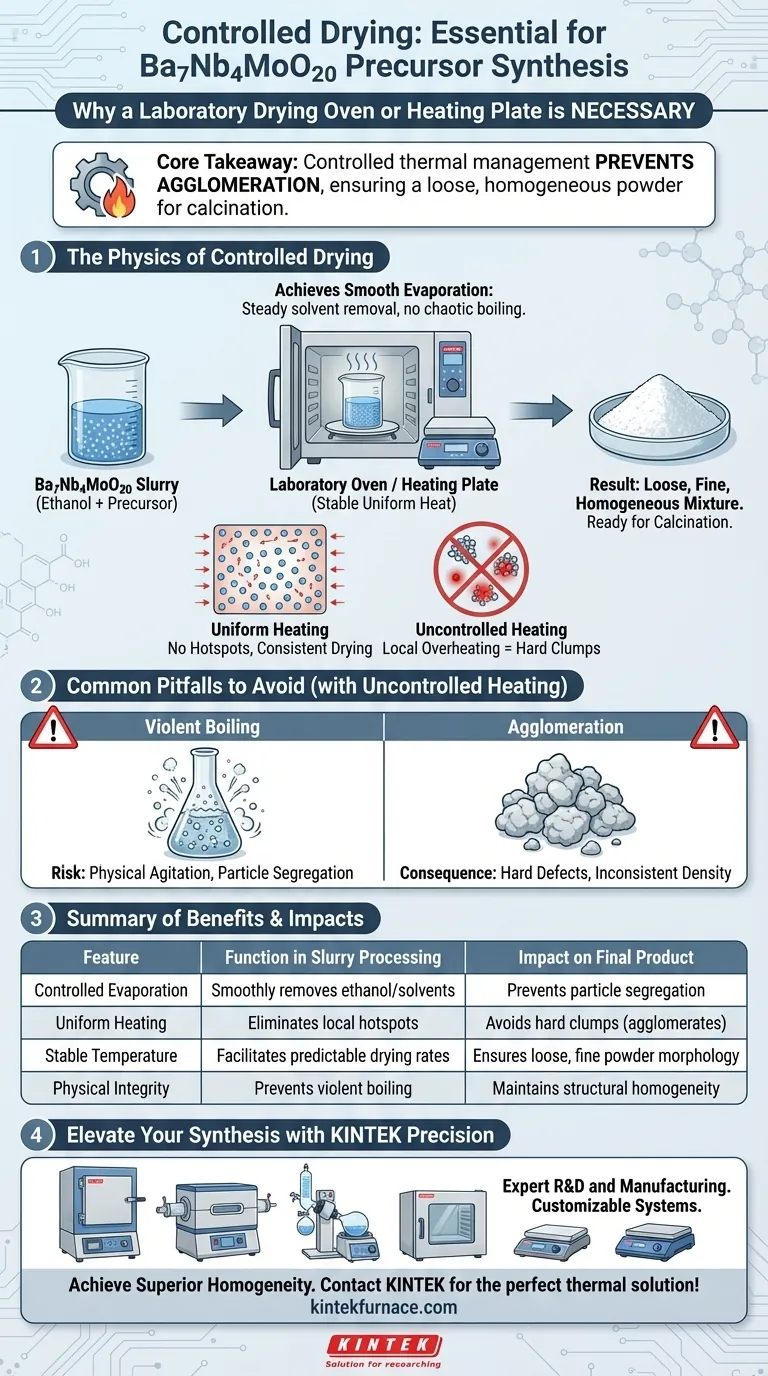

La fisica dell'essiccazione controllata

Ottenere un'evaporazione uniforme

Dopo la macinazione a sfere, la sospensione di Ba7Nb4MoO20 è satura di mezzi solventi, tipicamente etanolo. Questo solvente deve essere rimosso per recuperare il precursore solido.

Un forno o una piastra riscaldante da laboratorio fornisce una fonte di calore uniforme. Ciò consente al solvente di evaporare a una velocità costante e prevedibile, piuttosto che bollire in modo caotico.

Prevenire il surriscaldamento locale

Le fonti di calore incontrollate creano "punti caldi" all'interno della sospensione.

Questi punti caldi causano un surriscaldamento locale, dove specifiche sezioni della sospensione si asciugano istantaneamente mentre altre rimangono umide. Questa disparità costringe le particelle a legarsi strettamente, creando difetti duri nella struttura del materiale.

Garantire una miscela sciolta e fine

Lo stato fisico del precursore essiccato determina la qualità del prodotto finale.

Utilizzando attrezzature controllate, si garantisce che il risultato finale sia una miscela secca sciolta e fine. Questa morfologia è fondamentale perché consente una distribuzione uniforme del calore durante il successivo processo di calcinazione ad alta temperatura.

Errori comuni da evitare

Il rischio di ebollizione violenta

Sebbene la velocità sia spesso desiderata in laboratorio, un'essiccazione rapida è dannosa per l'integrità della sospensione.

Un calore eccessivo o instabile può causare un'ebollizione violenta del solvente. Questa agitazione fisica può interrompere la distribuzione delle particelle, portando potenzialmente alla segregazione dei componenti o al distacco degli strati rivestiti.

La conseguenza dell'agglomerazione

Se il processo di essiccazione non è stabile, la polvere formerà agglomerati (grumi duri).

Questi grumi impediscono al materiale di reagire uniformemente durante la calcinazione. Invece di una ceramica di alta qualità, si rischia di produrre un materiale con densità incoerente e scarse proprietà strutturali.

Garantire la qualità nella sintesi dei materiali

Per massimizzare la qualità della tua sintesi di Ba7Nb4MoO20, applica i seguenti principi:

- Se il tuo obiettivo principale è la morfologia della polvere: Dai priorità a un riscaldamento lento e stabile per garantire che la miscela finale rimanga sciolta e fine, evitando aggregati duri.

- Se il tuo obiettivo principale è l'omogeneità compositiva: Utilizza un forno di essiccazione per garantire che il solvente venga rimosso uniformemente da tutti i pori, prevenendo la migrazione o la coalescenza delle particelle.

Padroneggiare la fase di essiccazione è il passaggio invisibile che salvaguarda l'integrità strutturale del tuo prodotto ceramico finale.

Tabella riassuntiva:

| Caratteristica | Funzione nell'elaborazione della sospensione | Impatto sul prodotto finale |

|---|---|---|

| Evaporazione controllata | Rimuove uniformemente etanolo/solventi | Previene la segregazione delle particelle |

| Riscaldamento uniforme | Elimina i punti caldi locali | Evita grumi duri (agglomerati) |

| Temperatura stabile | Facilita velocità di essiccazione prevedibili | Garantisce una morfologia della polvere sciolta e fine |

| Integrità fisica | Previene l'ebollizione violenta | Mantiene l'omogeneità strutturale |

Migliora la tua sintesi dei materiali con la precisione KINTEK

Non lasciare che un'essiccazione incontrollata comprometta i risultati della tua ricerca. Presso KINTEK, comprendiamo che le ceramiche ad alte prestazioni come Ba7Nb4MoO20 richiedono una precisione termica assoluta. I nostri forni di essiccazione da laboratorio e le piastre riscaldanti sono progettati per fornire gli ambienti stabili e uniformi necessari per prevenire l'agglomerazione e garantire una morfologia perfetta della polvere.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, oltre a soluzioni specializzate per il riscaldamento di laboratorio. Tutti i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di sintesi uniche.

Pronto a ottenere una maggiore omogeneità nei tuoi precursori? Contattaci oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Bettina Schwaighofer, Ivana Radosavljević Evans. Oxide ion dynamics in hexagonal perovskite mixed conductor Ba<sub>7</sub>Nb<sub>4</sub>MoO<sub>20</sub>: a comprehensive <i>ab initio</i> molecular dynamics study. DOI: 10.1039/d3ma00955f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessario un sistema ad alto vuoto per sigillare i tubi di quarzo? Sintesi di leghe di calcogenuri ultra-puri

- Qual è il ruolo chiave di un crogiolo di grafite nel processo di distillazione sotto vuoto per la purificazione del magnesio? Essenziale per risultati di alta purezza

- In che modo un crogiolo di ossido di alluminio garantisce la purezza del MXene? Ruolo chiave della protezione dall'incisione LSS

- Perché la carta di grafite ad alta purezza viene tipicamente rivestita sulle pareti interne dello stampo prima del caricamento della polvere di lega Ti-6Al-4V?

- Quali sono le percentuali di composizione principali dei tubi di allumina? Ottimizzare le prestazioni per applicazioni ad alta temperatura

- Perché è necessario un sistema preciso di controllo e alimentazione del flusso di gas durante la conversione termochimica del biochar di lolla di riso?

- In che modo la struttura del tubo di allumina sigillato avvantaggia la progettazione di un elettrodo di riferimento? Migliora la precisione dell'elettrolisi

- Perché utilizzare un PLC e uno schermo tattile per la distillazione sotto vuoto del magnesio? Per un controllo e una sicurezza superiori