Un sistema preciso di controllo e alimentazione del flusso di gas è la spina dorsale operativa della produzione di biochar di alta qualità da lolla di riso. Garantisce l'erogazione costante di gas inerti (come l'argon) o di gas fonte di carbonio (come il propano) a una velocità costante e predeterminata. Senza questa stabilità meccanica, il processo di conversione termochimica diventa erratico, rendendo impossibile ottenere l'ambiente di pirolisi controllato necessario per la sintesi di materiali avanzati.

La rigorosa regolazione del flusso e della composizione del gas è la leva principale per ingegnerizzare la struttura interna del biochar. Detta il rivestimento di successo dei framework di carbonio-silicio, che a sua volta definisce la porosità e la chimica superficiale del materiale.

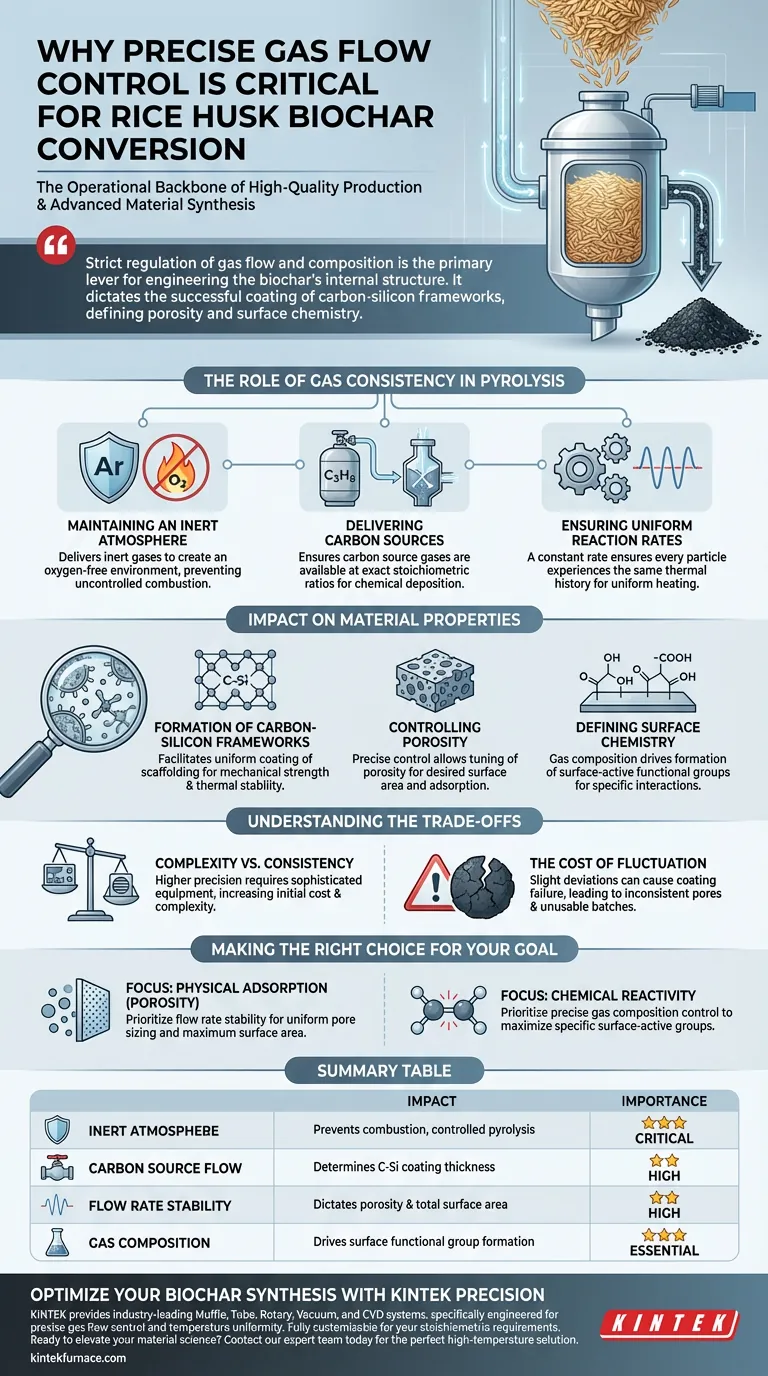

Il Ruolo della Consistenza del Gas nella Pirolisi

Per trasformare la lolla di riso grezza in biochar ingegnerizzato, l'ambiente di reazione deve rimanere stabile. Il sistema di alimentazione del gas è lo strumento principale per mantenere questo equilibrio.

Mantenere un'Atmosfera Inerte

Il sistema deve fornire gas inerti, come l'argon, per creare un ambiente privo di ossigeno. Ciò impedisce la combustione incontrollata della biomassa, garantendo che il materiale subisca la pirolisi piuttosto che bruciare.

Fornire Fonti di Carbonio

Per applicazioni specifiche, vengono introdotti gas fonte di carbonio come il propano. Un flusso preciso garantisce che questi gas siano disponibili nei rapporti stechiometrici esatti richiesti per la deposizione chimica.

Garantire Velocità di Reazione Uniformi

Le fluttuazioni nel flusso di gas portano a un riscaldamento e a velocità di reazione non uniformi all'interno del reattore. Una velocità costante assicura che ogni particella di lolla di riso sperimenti la stessa storia termica.

Impatto sulle Proprietà del Materiale

L'obiettivo finale del sistema di gas è ingegnerizzare le proprietà microscopiche del prodotto finale. La precisione del flusso è direttamente correlata alla qualità delle microcapsule di biochar.

Formazione di Framework di Carbonio-Silicio

Le l diverse di riso sono uniche a causa del loro elevato contenuto di silice. Un flusso di gas preciso facilita il rivestimento uniforme dei framework di carbonio-silicio, un'impalcatura strutturale che fornisce resistenza meccanica e stabilità termica.

Controllo della Porosità

La velocità di flusso determina come i volatili sfuggono e come si formano nuove strutture. Un controllo preciso consente di "sintonizzare" la porosità, determinando l'area superficiale disponibile per l'adsorbimento o l'attività catalitica.

Definizione della Chimica Superficiale

La composizione del flusso di gas guida la formazione di gruppi funzionali superficialmente attivi. Questi gruppi chimici determinano come il biochar interagisce con altre sostanze, come gli inquinanti nella filtrazione dell'acqua o i nutrienti nell'ammendante del suolo.

Comprendere i Compromessi

Sebbene i sistemi di gas ad alta precisione offrano un controllo superiore, introducono sfide specifiche che devono essere gestite.

Complessità vs. Coerenza

L'implementazione di un sistema in grado di una precisione a livello nanometrico richiede sofisticati controller di flusso di massa e apparecchiature di monitoraggio. Ciò aumenta il costo iniziale del capitale e la complessità operativa rispetto a semplici sistemi di ventilazione passiva.

Il Costo della Fluttuazione

Se il flusso di gas devia anche leggermente, il meccanismo di "rivestimento" può fallire. Ciò si traduce in biochar con dimensioni dei pori incoerenti o attivazione superficiale incompleta, rendendo il lotto inadatto per applicazioni ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di precisione richiesto nel tuo sistema di alimentazione del gas dipende dall'applicazione prevista del tuo biochar di lolla di riso.

- Se il tuo obiettivo principale è l'Adsorbimento Fisico (Porosità): Dai priorità alla stabilità della velocità di flusso per garantire dimensioni uniformi dei pori e un'area superficiale massima all'interno del framework di carbonio-silicio.

- Se il tuo obiettivo principale è la Reattività Chimica: Dai priorità al controllo preciso della composizione del gas per massimizzare la formazione di specifici gruppi funzionali superficialmente attivi.

Padroneggiare il flusso di gas non significa solo mantenere il processo in funzione; è la differenza tra bruciare rifiuti e ingegnerizzare un nanomateriale funzionale.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Produzione di Biochar | Livello di Importanza |

|---|---|---|

| Atmosfera Inerte | Previene la combustione e garantisce una pirolisi controllata. | Critico |

| Flusso di Fonte di Carbonio | Determina lo spessore degli strati di rivestimento di carbonio-silicio. | Alto |

| Stabilità della Velocità di Flusso | Determina la porosità interna e l'area superficiale totale. | Alto |

| Composizione del Gas | Guida la formazione di specifici gruppi funzionali superficialmente attivi. | Essenziale |

Ottimizza la Tua Sintesi di Biochar con la Precisione KINTEK

Il biochar ad alte prestazioni richiede la stabilità incrollabile di attrezzature professionali per il trattamento termico. KINTEK fornisce sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD leader del settore, specificamente ingegnerizzati per fornire il controllo preciso del flusso di gas e l'uniformità della temperatura richiesti dalla tua ricerca. I nostri sistemi sono completamente personalizzabili per soddisfare i requisiti stechiometrici unici della tua ingegneria di framework di carbonio-silicio.

Pronto a elevare la tua scienza dei materiali? Contatta oggi il nostro team di esperti per trovare la soluzione ad alta temperatura perfetta su misura per le esigenze del tuo laboratorio.

Guida Visiva

Riferimenti

- Alibek Mutushev, Dauren Mukhanov. Development and application of microcapsules based on rice husk and metallurgical sludge to improve soil fertility. DOI: 10.1038/s41598-024-73329-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali caratteristiche sono richieste per i recipienti di reazione nella sintesi di PI-COF? Garantire la sicurezza ad alta pressione e la purezza

- Qual è la funzione degli stampi in grafite nella sinterizzazione a plasma a scintilla (SPS) delle leghe ad alta entropia?

- Quale ulteriore caratteristica di comodità è inclusa nella pompa per vuoto a circolazione d'acqua? Scopri la facile mobilità e altro ancora

- Qual è la massima capacità di vuoto della pompa a vuoto a circolazione d'acqua? Scopri le sue applicazioni ideali in laboratorio

- Perché i tubi al quarzo sono indispensabili nelle tecnologie avanzate? Sblocca Purezza e Prestazioni

- Quali sono le funzioni delle crogioli di allumina e dell'incapsulamento con manicotto di quarzo nella sintesi dei perrhenati di calcio?

- Come fanno i sistemi a vuoto ad assistere nella crescita di film sottili puri? Migliora la purezza chimica PLD con pompe turbomolecolari

- Qual è lo scopo dell'uso di un crogiolo di corindone e polvere di grafite? Ottimizza la ricottura della tua lega ad alta entropia