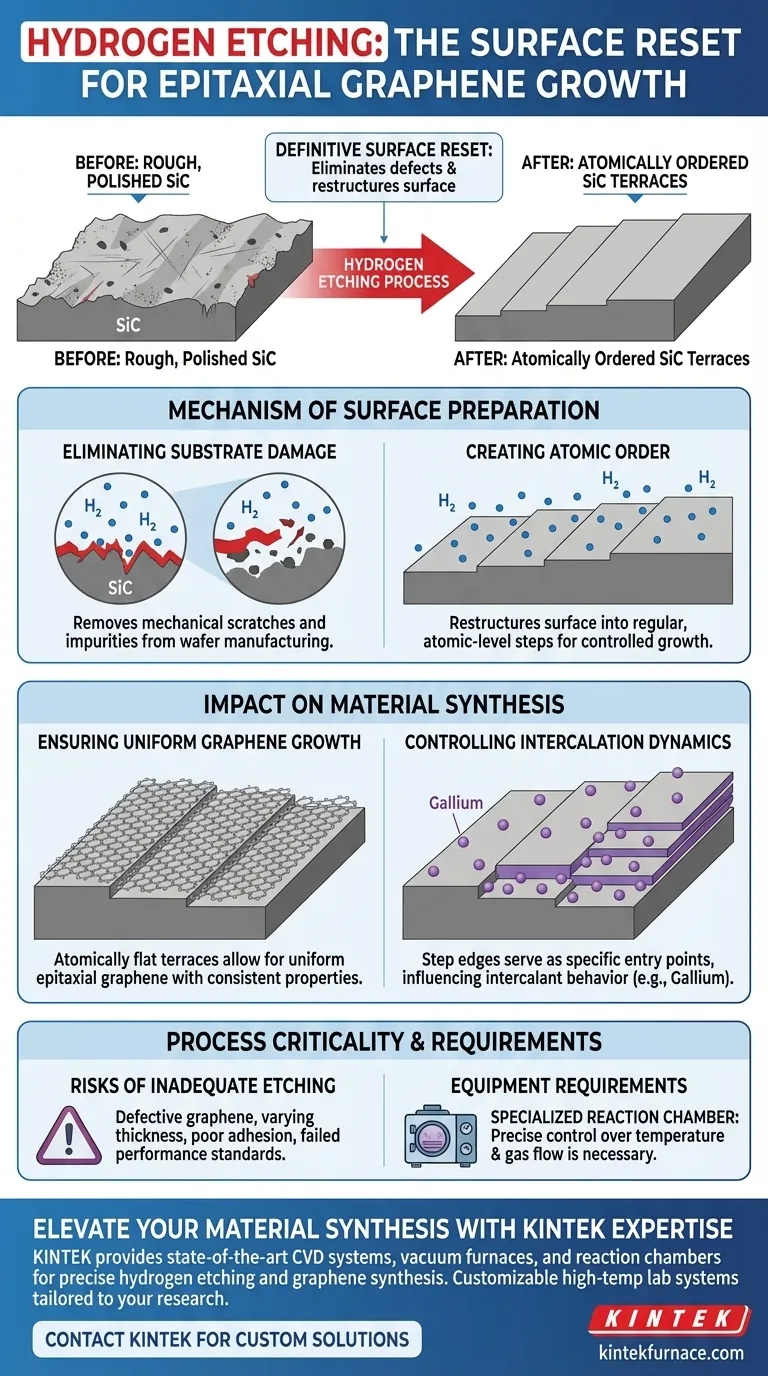

Il significato dell'incisione all'idrogeno risiede nella sua capacità di fungere da definitivo reset della superficie per i substrati di carburo di silicio (SiC) prima della crescita. Questo pre-trattamento elimina difetti fisici come graffi e impurità, ristrutturando contemporaneamente la superficie in gradini regolari a livello atomico per garantire la sintesi di materiali di alta qualità.

Concetto chiave Ottenere una superficie di partenza incontaminata è il fattore più critico per una epitassia di successo. L'incisione all'idrogeno trasforma un substrato grezzo e lucidato in un paesaggio atomicamente ordinato, prerequisito per la crescita di grafene uniforme e il controllo del comportamento di atomi intercalati come il gallio.

Il meccanismo di preparazione della superficie

Eliminazione dei danni al substrato

I substrati grezzi di carburo di silicio (SiC) spesso presentano imperfezioni microscopiche.

I processi di lucidatura meccanica utilizzati durante la produzione dei wafer lasciano graffi superficiali e impurità. L'incisione all'idrogeno in una camera di reazione rimuove efficacemente questi strati, asportando il materiale danneggiato per rivelare il cristallo incontaminato sottostante.

Creazione di ordine atomico

Oltre alla semplice pulizia, questo processo ristruttura fondamentalmente la morfologia superficiale.

L'incisione crea gradini regolari a livello atomico attraverso il substrato. Questa transizione da una superficie casuale e ruvida a una struttura ordinata e a terrazze è la base fisica richiesta per una crescita epitassiale controllata.

Impatto sulla sintesi dei materiali

Garantire una crescita uniforme del grafene

La qualità del grafene epitassiale dipende direttamente dalla qualità della superficie SiC sottostante.

Senza la struttura a gradini regolare fornita dall'incisione all'idrogeno, la crescita del grafene sarebbe disgiunta e irregolare. Le terrazze atomicamente piatte consentono agli atomi di carbonio di disporsi in uno strato di grafene epitassiale uniforme con proprietà elettroniche coerenti.

Controllo delle dinamiche di intercalazione

Per applicazioni avanzate che coinvolgono l'inserimento di altri elementi tra gli strati, la struttura superficiale è un meccanismo di controllo.

La nota di riferimento principale indica che questo processo influenza direttamente le dinamiche di intercalazione degli atomi di gallio. I bordi dei gradini creati durante l'incisione fungono da punti di ingresso o percorsi specifici, consentendo un controllo preciso su come gli atomi estranei interagiscono con l'interfaccia grafene-substrato.

Comprendere la criticità del processo

I rischi di un'incisione inadeguata

Saltare o accorciare questo passaggio di pre-trattamento è un punto di fallimento comune.

Se la superficie conserva graffi o manca di gradini atomici definiti, il successivo strato di grafene probabilmente soffrirà di difetti, spessore variabile o scarsa adesione. Il risultato è un materiale che non soddisfa gli standard di prestazioni elettroniche.

Requisiti delle attrezzature

Questo processo non può essere eseguito in modo approssimativo; richiede una camera di reazione specializzata.

È necessario un controllo preciso della temperatura e del flusso di gas per incidere il SiC senza degradare la qualità del cristallo. Ciò evidenzia che l'incisione all'idrogeno non è una semplice pulizia, ma un sofisticato processo termodinamico.

Fare la scelta giusta per il tuo obiettivo

Quando pianifichi la tua ricetta di crescita epitassiale, considera come l'incisione all'idrogeno si allinea ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'uniformità del materiale: Assicurati che la durata dell'incisione sia sufficiente a rimuovere completamente i danni da lucidatura e a stabilire terrazze atomiche chiare.

- Se il tuo obiettivo principale è l'intercalazione (ad es. Gallio): Ottimizza la morfologia dei gradini durante l'incisione, poiché i bordi dei gradini definiranno l'efficacia con cui l'intercalante penetra nell'interfaccia.

Padroneggiare la fase di incisione all'idrogeno è il primo passo non negoziabile verso il raggiungimento di dispositivi a grafene epitassiale riproducibili e ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Impatto dell'incisione all'idrogeno |

|---|---|

| Superficie del substrato | Rimuove graffi meccanici, impurità e danni da lucidatura. |

| Morfologia | Ristruttura la superficie in terrazze regolari a livello atomico. |

| Qualità del grafene | Garantisce una crescita uniforme dello strato e proprietà elettroniche coerenti. |

| Intercalazione | Definisce i percorsi per gli atomi estranei come il Gallio per entrare nell'interfaccia. |

| Ruolo del processo | Agisce come un definitivo 'reset della superficie' per i substrati SiC. |

Migliora la tua sintesi di materiali con l'esperienza KINTEK

Ottenere il paesaggio atomico perfetto per la crescita epitassiale richiede attrezzature ingegnerizzate con precisione. KINTEK fornisce sistemi CVD all'avanguardia, forni sottovuoto e camere di reazione specializzate progettati per gestire le rigorose esigenze dell'incisione all'idrogeno e della sintesi di grafene.

Le nostre soluzioni sono supportate da ricerca e sviluppo e produzione esperti, offrendo sistemi di laboratorio ad alta temperatura completamente personalizzabili, adattati alle tue esigenze di ricerca uniche. Sia che tu ti concentri sull'uniformità del materiale o su complesse dinamiche di intercalazione, KINTEK garantisce che il tuo laboratorio sia attrezzato per il successo.

Pronto a ottimizzare il tuo processo di crescita epitassiale? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è lo scopo dell'utilizzo di un essiccatore sotto vuoto per fogli compositi di PU e AlN? Migliorare l'integrità termica e strutturale

- Quale ruolo svolge un forno ad arco imaging nella sintesi di NaMgPO4:Eu? Scoperta rapida di fasi e isolamento dell'olivina

- Quali sono i vantaggi di processo nell'utilizzo di un forno sottovuoto per l'essiccazione di precursori adsorbenti? Garantire l'uniformità chimica

- Perché è necessario un controllo della temperatura a gradini in un forno di precisione da laboratorio? Padronanza della polimerizzazione della ceramica porosa TiCO

- Qual è la funzione di un forno ad alta temperatura da laboratorio nel pretrattamento della polvere di guscio d'uovo? Ottimizzazione dei compositi AA6061

- Come funzionano gli specchi ellittici per creare un campo di temperatura orizzontale in un forno ottico a zona flottante?

- Quali sono i vantaggi del Flash Lamp Annealing (FLA)? Sblocca film ad alte prestazioni su substrati sensibili al calore

- Perché è necessario il gas argon ad alta purezza per la sintesi MTO? Garantire la stabilità nella catalisi organometallica del renio