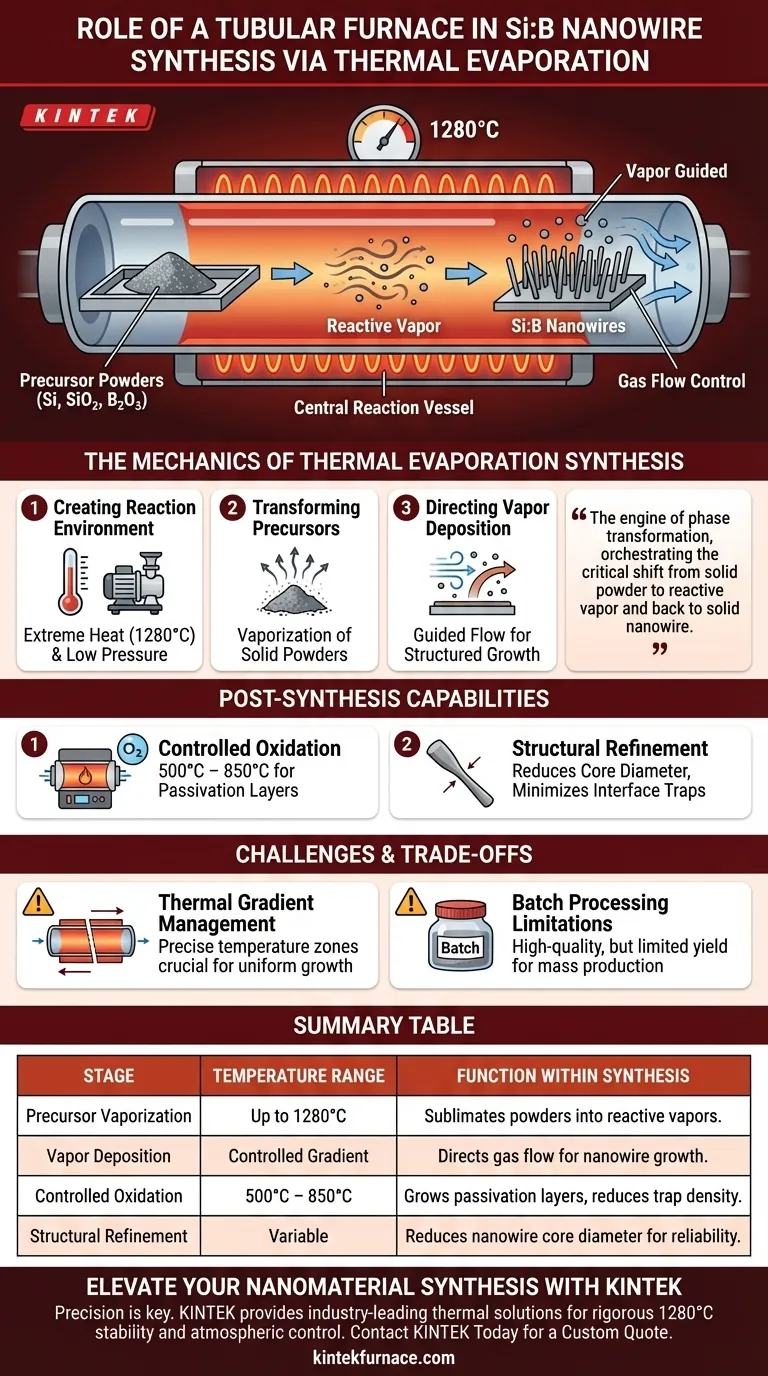

Un forno tubolare funge da recipiente di reazione centrale necessario per la sintesi di nanofili di silicio drogato con boro (Si:B) tramite evaporazione termica. Fornisce un ambiente ad alta temperatura precisamente controllato, che tipicamente raggiunge i 1280°C, il che consente ai precursori solidi come silicio, biossido di silicio e triossido di boro di vaporizzare e reagire in condizioni di bassa pressione. Insieme ai sistemi di controllo del flusso di gas, il forno dirige la deposizione di questo vapore, trasformando efficacemente le polveri grezze in nanofili solidi strutturati.

Il forno tubolare agisce come motore della trasformazione di fase, orchestrando il passaggio critico dalla polvere solida al vapore reattivo e di nuovo al nanofilo solido. Il suo valore principale risiede nel mantenere la rigorosa stabilità termica e atmosferica richiesta per sostenere le reazioni chimiche in fase vapore.

La meccanica della sintesi per evaporazione termica

Creazione dell'ambiente di reazione

La sintesi di nanofili Si:B richiede un'energia termica estrema. Il forno tubolare funge da camera termica in grado di sostenere temperature intorno ai 1280°C.

Questo alto calore è essenziale per avviare le reazioni chimiche in fase vapore dei materiali di partenza. Inoltre, il forno opera in condizioni di bassa pressione per facilitare il processo di evaporazione.

Trasformazione dei materiali precursori

Il processo inizia con precursori solidi in forma di polvere. Nello specifico, polveri di silicio, biossido di silicio e triossido di boro vengono poste all'interno del forno.

Quando il forno riscalda queste polveri, esse subiscono la vaporizzazione. Questa sublimazione controllata crea i gas reagenti necessari per la crescita dei nanofili.

Direzione della deposizione di vapore

La semplice creazione di vapore non è sufficiente; deve essere trasportato in modo efficace. Il forno tubolare lavora in tandem con sistemi di controllo del flusso di gas.

Questi sistemi guidano il materiale vaporizzato attraverso il tubo. Questo flusso diretto assicura che il vapore si depositi correttamente, consentendo la crescita dei nanofili sul substrato desiderato.

Capacità post-sintesi

Ossidazione controllata

Mentre il riferimento principale si concentra sulla sintesi ad alta temperatura, il forno tubolare è anche abbastanza versatile per il post-trattamento a temperature più basse.

Operando tra 500°C e 850°C, il forno può fungere da camera di ossidazione. Regolando l'atmosfera di ossigeno, facilita la crescita di uno strato di ossido sacrificale o di passivazione sui nanofili.

Perfezionamento strutturale

Questo trattamento termico secondario è fondamentale per perfezionare le proprietà fisiche del nanofilo. Permette ai ricercatori di ridurre il diametro fisico del nucleo del nanofilo.

Inoltre, questo processo minimizza la densità dei difetti interfacciali. Questo miglioramento è essenziale per aumentare l'affidabilità dei dispositivi costruiti utilizzando questi nanofili.

Comprendere le sfide e i compromessi

Gestione del gradiente termico

Una insidia comune nell'uso dei forni tubolari è la gestione delle zone termiche.

Se il gradiente di temperatura lungo il tubo non è preciso, le zone di vaporizzazione e deposizione potrebbero disallinearsi. Ciò può portare a una crescita disomogenea dei nanofili o a reazioni incomplete.

Limitazioni della lavorazione a batch

I forni tubolari sono generalmente progettati per la lavorazione a batch piuttosto che per la produzione a flusso continuo.

Sebbene offrano un eccellente controllo per la ricerca e la sintesi di alta qualità, la resa è limitata dalle dimensioni fisiche del tubo. Ciò rende l'aumento di scala per la produzione di massa una sfida logistica significativa.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno tubolare per progetti di nanofili Si:B, allinea le impostazioni della tua attrezzatura con la tua specifica fase di sviluppo:

- Se il tuo obiettivo principale è la Sintesi: Dai priorità a un forno in grado di raggiungere e mantenere 1280°C con un'elevata integrità del vuoto per garantire un'efficiente vaporizzazione dei precursori.

- Se il tuo obiettivo principale è l'Affidabilità del Dispositivo: Utilizza l'intervallo di bassa temperatura del forno (500–850°C) per far crescere strati di passivazione di alta qualità che riducano la densità dei difetti interfacciali.

Il successo dipende dall'uso del forno non solo come fonte di calore, ma come strumento preciso per il controllo del flusso atmosferico e termico.

Tabella riassuntiva:

| Fase | Intervallo di temperatura | Funzione nella sintesi |

|---|---|---|

| Vaporizzazione del precursore | Fino a 1280°C | Sublima le polveri di Si, SiO2 e B2O3 in vapori reattivi. |

| Deposizione di vapore | Gradiente controllato | Dirige il flusso di gas per la crescita strutturata di nanofili sui substrati. |

| Ossidazione controllata | 500°C – 850°C | Cresce strati di passivazione per ridurre la densità dei difetti interfacciali. |

| Perfezionamento strutturale | Variabile | Riduce il diametro del nucleo del nanofilo per una maggiore affidabilità del dispositivo. |

Migliora la tua sintesi di nanomateriali con KINTEK

La precisione è la differenza tra successo e fallimento nella crescita di nanofili Si:B. KINTEK fornisce soluzioni termiche leader del settore, tra cui sistemi Tube, Muffle, Rotary, Vacuum e CVD, specificamente progettati per mantenere la rigorosa stabilità di 1280°C e il controllo atmosferico richiesti dalla tua ricerca.

Supportati da R&D esperti e produzione di livello mondiale, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi requisiti unici di sintesi e post-elaborazione. Collabora con noi per ottenere una purezza dei materiali e un'integrità strutturale senza pari.

Contatta KINTEK Oggi per un Preventivo Personalizzato

Guida Visiva

Riferimenti

- Feng Yang, Shihua Zhao. Preparation and photoelectric properties of Si:B nanowires with thermal evaporation method. DOI: 10.1371/journal.pone.0316576

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella preparazione di h-BN? Attivazione della superficie pulita

- Cos'è un forno a tubo sottovuoto? Essenziale per la lavorazione di materiali ad alta purezza

- Qual è lo scopo dell'installazione di un filtro a maniche all'uscita di un forno a caduta? Garantire precisione e sicurezza di laboratorio

- Cosa rende un forno a tubo verticale facile da usare? Scopri l'automazione intuitiva per il riscaldamento di precisione

- Cosa rende il forno a tubo sperimentale multigradiente capace di creare gradienti di temperatura? Sblocca il controllo termico preciso per i tuoi esperimenti

- Perché il controllo preciso della temperatura è importante in un forno tubolare? Assicurare la coerenza e la qualità del materiale

- Qual è il significato dell'uso di un forno tubolare nella ricerca sulla pirolisi dei sali di scarto? Precisione per dati ad alta fedeltà

- A cosa serve un forno a tubo multizona? Sblocca la lavorazione termica di precisione per materiali avanzati