Alla base, la sinterizzazione ad altissima pressione è una tecnica di lavorazione dei materiali che utilizza pressioni estreme—centinaia di migliaia di atmosfere—per forgiare rapidamente le polveri ceramiche in uno stato denso e solido. Questo processo consente di ottenere una microstruttura a grana fine e può persino alterare la struttura cristallina fondamentale di un materiale, sbloccando proprietà uniche che sono impossibili da ottenere attraverso i metodi di sinterizzazione convenzionali.

La sinterizzazione ad altissima pressione non deve essere vista solo come una versione migliorata del riscaldamento convenzionale. È uno strumento specializzato che utilizza un'immensa forza fisica per creare stati materiali nuovi, consentendo lo sviluppo di ceramiche di nuova generazione con prestazioni senza precedenti.

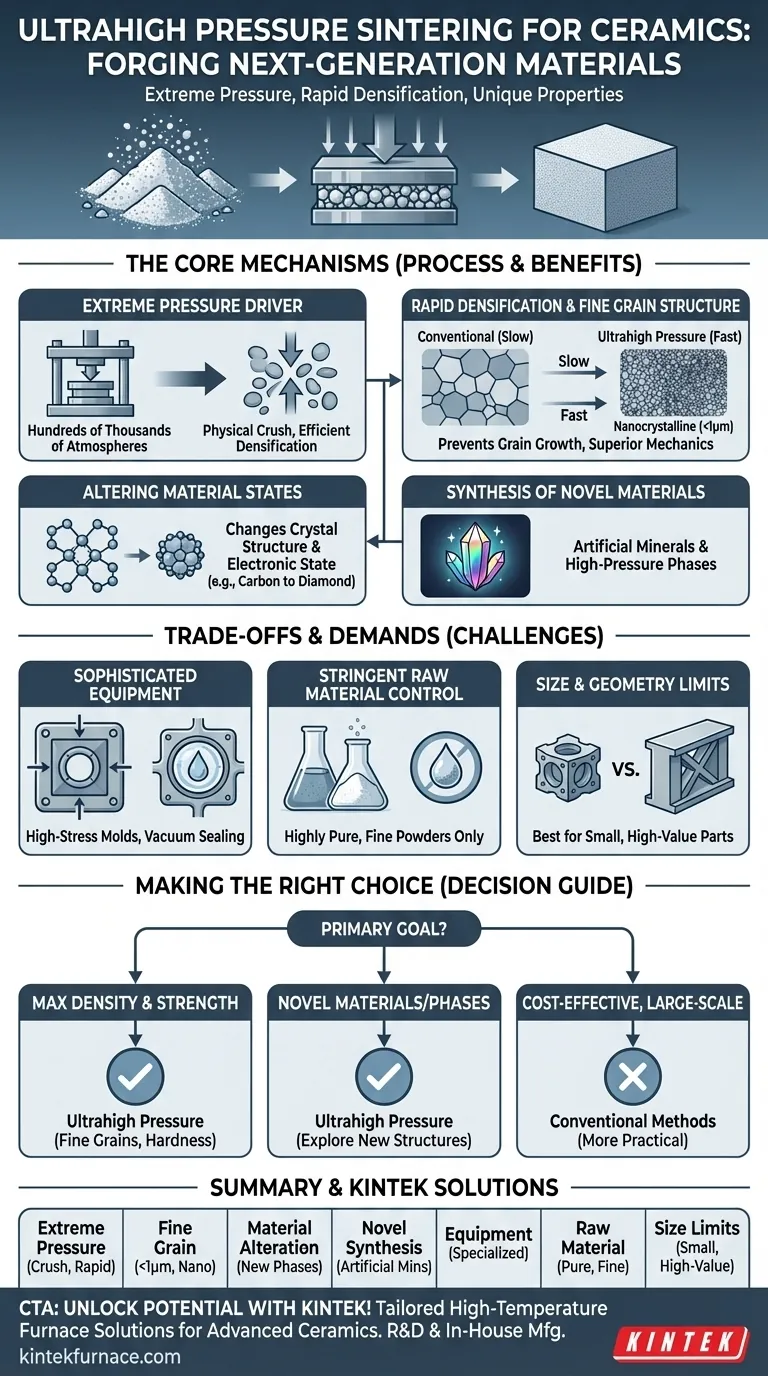

I meccanismi fondamentali della sinterizzazione ad altissima pressione

Per capire perché viene utilizzato questo metodo, dobbiamo esaminare come la pressione estrema modifica fondamentalmente il processo di sinterizzazione. Essa va oltre la semplice diffusione e il legame delle particelle per imporre fisicamente la densificazione.

La pressione estrema come forza trainante

La sinterizzazione a "centinaia di migliaia di atmosfere" significa applicare una pressione che è ordini di grandezza maggiore rispetto alla pressatura a caldo convenzionale. Questa forza immensa schiaccia fisicamente le particelle, eliminando vuoti e pori con un'efficienza incredibile. Questa pressione meccanica diventa il motore dominante della densificazione, molto più dell'energia termica da sola.

Densificazione rapida e strutture a grana fine

Un vantaggio chiave di questo processo è la sua velocità. Poiché la pressione è così efficace nell'eliminare la porosità, la densità completa può essere raggiunta molto rapidamente. Questo ciclo rapido previene la crescita dei grani, un problema comune nella sinterizzazione più lenta e ad alta temperatura dove i grani piccoli si fondono in quelli più grandi. Il risultato è una microstruttura nanocristallina o a grana fine altamente desiderabile (tipicamente con grani inferiori a 1 micrometro), che è fondamentale per proprietà meccaniche superiori.

Alterazione degli stati fondamentali dei materiali

Forse la caratteristica più unica dell'altissima pressione è la sua capacità di alterare la struttura cristallina e lo stato elettronico di un materiale. Proprio come la pressione può trasformare il carbonio in diamante, può forzare gli atomi in una ceramica in una disposizione più compatta, e spesso completamente nuova. Questo crea una nuova fase del materiale con proprietà distinte.

Sintesi di nuovi materiali

Questa capacità di indurre transizioni di fase consente la sintesi di materiali che non possono essere formati a pressione atmosferica. Ciò include la creazione di minerali artificiali e altre fasi ad alta pressione con caratteristiche elettroniche, ottiche o meccaniche uniche, aprendo le porte alla scoperta di nuovi materiali.

Comprendere i compromessi e le esigenze

I risultati eccezionali della sinterizzazione ad altissima pressione comportano significative sfide tecniche e costi. Non è una soluzione universalmente applicabile.

Requisiti di attrezzatura sofisticati

Generare e contenere tali pressioni estreme richiede attrezzature altamente specializzate e costose. Gli stampi devono essere realizzati con materiali avanzati in grado di sopportare immense sollecitazioni senza deformarsi o cedere. Inoltre, è essenziale una precisa tecnologia di sigillatura sottovuoto per prevenire l'intrappolamento di gas, che creerebbe difetti nel pezzo finale.

Controllo rigoroso delle materie prime

Il processo è estremamente sensibile ai materiali di partenza. Per ottenere risultati ottimali, è necessario utilizzare polveri di materie prime altamente pure ed estremamente fini. Eventuali impurità possono creare punti deboli e dimensioni delle particelle incoerenti possono portare a una densificazione incompleta. Ciò aumenta il costo complessivo e la complessità del flusso di lavoro di produzione.

Limitazioni su dimensioni e geometria

Le immense pressioni coinvolte pongono limiti pratici alle dimensioni e alla complessità dei componenti che possono essere prodotti. Le camere a pressione e gli assemblaggi degli stampi sono costosi e difficili da scalare, rendendo questo metodo più adatto per la produzione di parti piccole e di alto valore piuttosto che di grandi componenti strutturali.

Fare la scelta giusta per il tuo obiettivo

Decidere se utilizzare la sinterizzazione ad altissima pressione dipende interamente dal fatto che i requisiti di prestazione finali giustifichino la complessità e il costo.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza: Questo metodo è impareggiabile per la creazione di ceramiche quasi prive di difetti con strutture a grana eccezionalmente fine, il che si traduce direttamente in una durezza e tenacità superiori.

- Se il tuo obiettivo principale è sviluppare nuovi materiali o fasi: Utilizza l'altissima pressione per esplorare nuove strutture cristalline e sintetizzare composti che non possono essere formati in condizioni convenzionali.

- Se il tuo obiettivo principale è una produzione su larga scala economicamente vantaggiosa: La sinterizzazione convenzionale o la pressatura a caldo sono quasi sempre scelte più pratiche a causa degli elevati costi delle attrezzature e delle limitazioni di scalabilità dei sistemi ad altissima pressione.

Sfruttando la pressione estrema, questo metodo va oltre il semplice consolidamento per riprogettare fondamentalmente i materiali a livello atomico per prestazioni di picco.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Pressione Estrema | Applica centinaia di migliaia di atmosfere per schiacciare le particelle, promuovendo una rapida densificazione. |

| Struttura a Grana Fine | Previene la crescita dei grani, risultando in microstrutture nanocristalline o a grana fine (<1 μm). |

| Alterazione dello Stato del Materiale | Modifica la struttura cristallina e gli stati elettronici, consentendo nuove fasi e proprietà. |

| Sintesi di Materiali Nuovi | Crea minerali artificiali e fasi ad alta pressione con caratteristiche uniche. |

| Requisiti di Attrezzatura | Richiede stampi specializzati e costosi e sigillatura sottovuoto per il contenimento ad alta pressione. |

| Controllo delle Materie Prime | Richiede polveri altamente pure e fini per evitare difetti e garantire una densificazione ottimale. |

| Limiti di Dimensioni e Geometria | Ideale per parti piccole e di alto valore a causa delle sfide di scalabilità e degli alti costi. |

Sblocca il potenziale della sinterizzazione ad altissima pressione per le tue applicazioni ceramiche avanzate con KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate per forni ad alta temperatura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu stia mirando alla massima densità, a strutture a grana fine o alla sintesi di nuovi materiali, KINTEK offre attrezzature affidabili e ad alte prestazioni. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico