Il controllo preciso del contenuto di umidità è il fattore determinante nella preparazione di successo del carbonio duro. Un forno di essiccazione sottovuoto ad alta temperatura è necessario per trattare i precursori perché rimuove a fondo l'umidità profonda e i solventi volatili dai pori del materiale, specificamente a temperature intorno ai 105 °C. Questo processo è fondamentale per garantire la stabilità fisica del materiale prima che subisca un calore estremo nelle fasi successive.

Concetto chiave

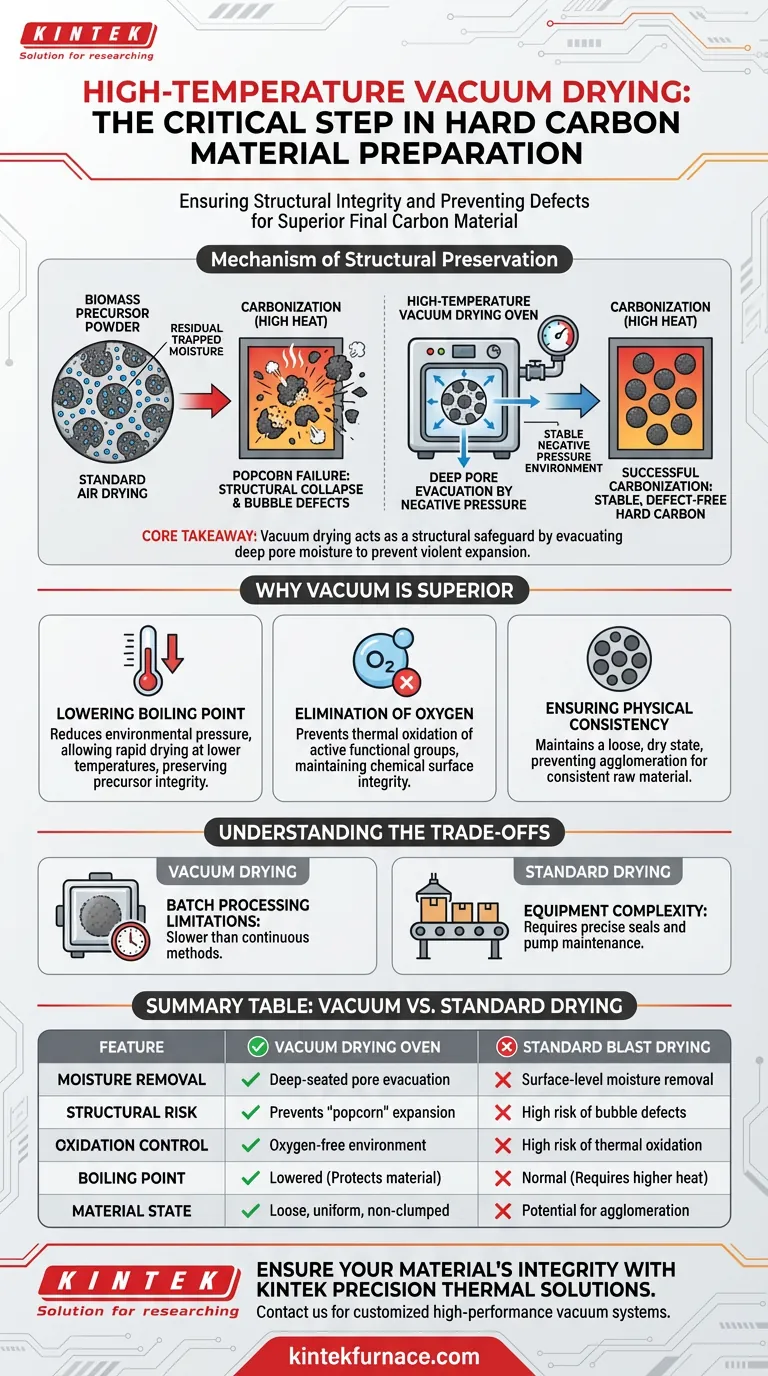

Il forno di essiccazione sottovuoto agisce come una protezione strutturale. Utilizzando la pressione negativa per evacuare l'umidità dai pori profondi, previene la violenta espansione dell'acqua intrappolata durante la successiva carbonizzazione ad alta temperatura, evitando così il collasso strutturale e la formazione di difetti a bolle.

Il Meccanismo di Conservazione Strutturale

Evacuazione dei Pori Profondi

L'essiccazione ad aria standard spesso lascia umidità residua intrappolata in profondità nei pori microscopici della polvere di biomassa.

Un forno sottovuoto crea un ambiente stabile di pressione negativa. Questo forza l'umidità e i solventi volatili fuori dalla struttura dei pori interni in modo più efficace del solo calore.

Prevenzione del Fallimento "Popcorn"

Il pericolo principale nella preparazione del carbonio duro si verifica durante la successiva fase di carbonizzazione, dove le temperature aumentano significativamente.

Se l'umidità rimane nei pori durante questa fase di alto calore, crea una rapida disidratazione. Questo può causare una violenta espansione del materiale, simile allo scoppio del popcorn, portando al collasso strutturale o alla formazione di difetti a bolle.

L'essiccazione sottovuoto previene efficacemente questo problema, garantendo che il precursore sia chimicamente e fisicamente stabile prima di entrare nel forno.

Perché il Sottovuoto è Superiore al Riscaldamento Standard

Abbassamento del Punto di Ebollizione

Riducendo la pressione ambientale, il forno sottovuoto abbassa il punto di ebollizione dei solventi e dell'acqua.

Ciò consente un'essiccazione rapida e completa senza richiedere temperature eccessive che potrebbero degradare prematuramente il materiale precursore.

Eliminazione dell'Ossigeno

Un vantaggio critico dell'ambiente sottovuoto è l'esclusione dell'ossigeno durante il processo di riscaldamento.

Ciò previene l'ossidazione termica dei gruppi funzionali attivi all'interno della biomassa. Mantenere un ambiente privo di ossigeno è essenziale per preservare l'integrità chimica della superficie del materiale.

Garantire la Coerenza Fisica

Il processo sottovuoto aiuta a mantenere il precursore in uno stato fisico sciolto e asciutto.

Impedisce l'agglomerazione (agglutinamento) delle particelle che può verificarsi quando i solventi non vengono rimossi uniformemente, garantendo che il materiale grezzo sia coerente e disperdibile.

Comprendere i Compromessi

Sebbene l'essiccazione sottovuoto sia tecnicamente superiore per la qualità, introduce specifici vincoli operativi rispetto all'essiccazione a getto standard.

Limitazioni del Processo a Lotti

L'essiccazione sottovuoto è tipicamente un processo a lotti, che può essere più lento rispetto ai metodi di essiccazione a nastro trasportatore continui. Questo può creare un collo di bottiglia negli ambienti di produzione ad alto rendimento.

Complessità delle Apparecchiature

I forni sottovuoto richiedono guarnizioni precise e manutenzione della pompa. Se la tenuta sottovuoto è compromessa, l'ambiente può consentire l'ingresso di ossigeno, annullando i benefici anti-ossidazione e potenzialmente rovinando il lotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi precursori di carbonio duro, allinea la tua strategia di essiccazione con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità al passaggio sottovuoto per eliminare l'umidità intrappolata, poiché questo è l'unico modo per prevenire difetti a bolle durante la carbonizzazione.

- Se il tuo obiettivo principale è la Chimica Superficiale: Assicurati che il tuo sistema sottovuoto sia perfettamente sigillato per escludere l'ossigeno, prevenendo l'ossidazione indesiderata dei gruppi funzionali attivi.

In sintesi, il forno di essiccazione sottovuoto ad alta temperatura non è solo uno strumento di essiccazione; è un dispositivo di prevenzione dei difetti che assicura l'architettura strutturale del tuo materiale di carbonio finale.

Tabella Riassuntiva:

| Caratteristica | Forno di Essiccazione Sottovuoto | Essiccazione a Getto Standard |

|---|---|---|

| Rimozione Umidità | Evacuazione dei pori profondi | Rimozione umidità superficiale |

| Rischio Strutturale | Previene espansione/collasso "popcorn" | Alto rischio di difetti a bolle |

| Controllo Ossidazione | Ambiente privo di ossigeno (Preserva i gruppi) | Alto rischio di ossidazione termica |

| Punto di Ebollizione | Abbassato (Protegge materiali sensibili al calore) | Normale (Richiede calore maggiore) |

| Stato del Materiale | Sciolto, uniforme, non agglomerato | Potenziale di agglomerazione |

Assicurati l'integrità strutturale dei tuoi materiali di carbonio duro con le soluzioni termiche di precisione di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, forniamo sistemi sottovuoto ad alte prestazioni e forni ad alta temperatura da laboratorio personalizzabili (Muffola, Tubo, Rotativo, CVD) progettati per soddisfare le rigorose esigenze della ricerca sui materiali avanzati. Non lasciare che l'umidità comprometta i tuoi risultati: contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Liying Liu, Yang Xu. Hard carbon derived from <i>Physalis alkekengi</i> L. husks as a stable anode for sodium-ion batteries. DOI: 10.1039/d4me00007b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo la carburazione sottovuoto migliora l'efficienza operativa? Aumenta velocità, qualità e risparmi sui costi

- In che modo un forno a vuoto migliora la purezza dei materiali? Ottieni un'integrità superiore dei materiali con ambienti controllati

- Qual è il significato dei sistemi di essiccazione sottovuoto ad alta temperatura per la rigenerazione dei materiali disidratanti? Aumenta l'efficienza

- Quali sono le caratteristiche generali di un forno a vuoto? Ottenere una purezza e una precisione del materiale superiori

- Quali sono i vantaggi dell'uso dei forni sottovuoto per il trattamento termico rispetto ai metodi tradizionali? Ottenere qualità e controllo superiori

- Perché usare vuoto e argon nella solidificazione pulsata? Proteggi le tue leghe di alluminio-silicio dall'ossidazione e dalla contaminazione

- Quali sono i vantaggi dell'utilizzo di un forno di essiccazione sottovuoto per le polveri ceramiche? Preservare purezza e sinterizzabilità

- Perché i forni di sinterizzazione per ceramiche diboruro ad alta entropia devono avere un controllo del vuoto? Proteggi l'integrità del tuo materiale