In sintesi, un forno a vuoto è un'attrezzatura specializzata progettata per riscaldare materiali a temperature estremamente elevate all'interno di un ambiente controllato e privo di gas. Il suo scopo primario è consentire processi di trattamento termico come ricottura, brasatura e sinterizzazione senza il rischio di ossidazione o contaminazione che si verificherebbe all'aria aperta. Ciò si traduce in materiali con purezza, resistenza e consistenza superiori.

La caratteristica distintiva di un forno a vuoto è la sua capacità di creare un vuoto quasi perfetto prima di applicare calore intenso e uniforme. Questa capacità fondamentale previene reazioni chimiche indesiderate, rimuove le impurità e consente un controllo preciso sulle proprietà finali del materiale.

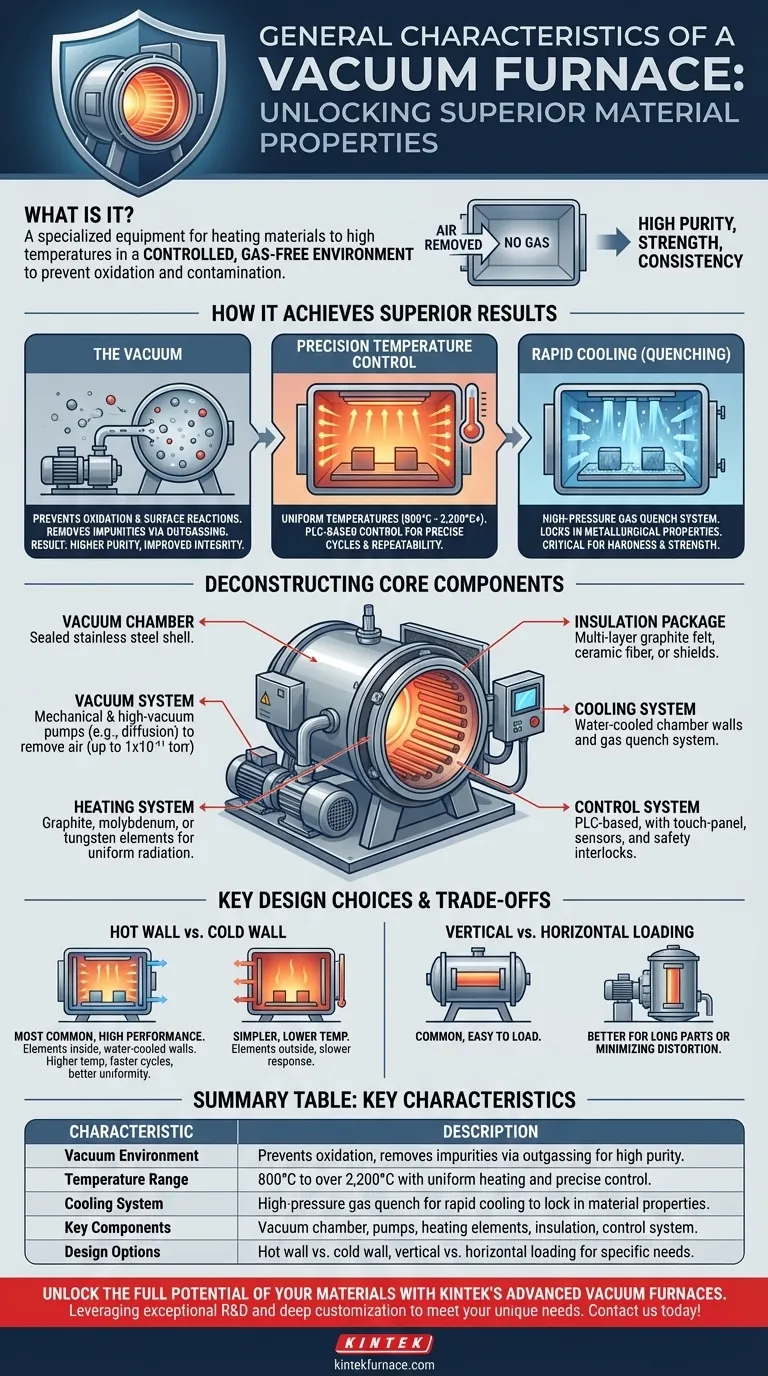

Come un forno a vuoto raggiunge risultati superiori

L'ambiente unico all'interno di un forno a vuoto sblocca proprietà dei materiali impossibili da ottenere con i forni atmosferici convenzionali. Ciò si ottiene attraverso l'interazione di vuoto, temperatura e raffreddamento controllato.

Il ruolo del vuoto

Rimuovendo aria e altri gas, il sistema del vuoto svolge due funzioni critiche. In primo luogo, previene l'ossidazione e altre reazioni superficiali indesiderate che possono indebolire o contaminare il materiale.

In secondo luogo, il vuoto estrae attivamente le impurità volatili e i sottoprodotti dal materiale mentre viene riscaldato, un processo noto come degassaggio. Ciò si traduce in un prodotto finale con una purezza significativamente maggiore e una migliore integrità strutturale.

Controllo preciso della temperatura

I forni a vuoto operano a temperature estremamente elevate e uniformi, spesso comprese tra 800°C e oltre 2.200°C (1.500°F e 4.000°F).

I moderni sistemi di controllo basati su PLC consentono cicli di riscaldamento programmabili con rampe precise (velocità di aumento della temperatura) e soste (mantenimento a una temperatura specifica). Ciò garantisce che ogni pezzo in un lotto, e ogni lotto successivo, riceva esattamente lo stesso trattamento termico per una ripetibilità ineguagliabile.

L'importanza del raffreddamento rapido (tempra)

Dopo il ciclo di riscaldamento, il materiale deve essere raffreddato in modo controllato per fissare le proprietà metallurgiche desiderate.

I forni a vuoto utilizzano un sistema di tempra a gas ad alta pressione, introducendo rapidamente un gas inerte come azoto o argon nella camera. Questo rapido processo di raffreddamento è fondamentale per ottenere specifiche caratteristiche di durezza e resistenza in metalli e leghe.

Scomporre i componenti principali

Un forno a vuoto è un sistema complesso in cui diversi componenti chiave lavorano in concerto per creare l'ambiente di elaborazione ideale.

La camera a vuoto

Questo è il guscio o corpo del forno sigillato, tipicamente costruito in acciaio inossidabile. È progettato per resistere a temperature interne estreme e alla potente pressione esterna dell'atmosfera quando viene creato il vuoto.

Il sistema del vuoto

Un sistema a più stadi di pompe, incluse pompe meccaniche e pompe per alto vuoto (come pompe molecolari o a diffusione), lavora per rimuovere l'aria e creare l'ambiente privo di contaminazioni. I livelli di vuoto possono raggiungere valori fino a 1x10⁻¹¹ torr.

Il sistema di riscaldamento

Gli elementi riscaldanti sono realizzati con materiali in grado di resistere a temperature estreme, come grafite, molibdeno o tungsteno. Questi elementi irradiano calore uniformemente in tutta la camera per garantire che il pezzo venga riscaldato in modo uniforme.

Il pacchetto isolante

Per contenere il calore intenso e proteggere le pareti della camera, viene utilizzato un pacchetto isolante multistrato. Questo è spesso costituito da feltro di grafite, fibra ceramica o schermi metallici riflettenti in molibdeno.

Il sistema di raffreddamento

Le pareti della camera del forno sono quasi sempre raffreddate ad acqua per mantenere il guscio del recipiente a una temperatura sicura. Questo sistema funziona insieme al sistema interno di tempra a gas utilizzato per raffreddare il materiale lavorato.

Il sistema di controllo

Questo è il "cervello" del forno. Consiste in un'interfaccia operatore con touch-panel, un PLC (Controllore a Logica Programmabile), sensori come termocoppie e interblocchi di sicurezza. Automatizza l'intero processo dalla fase di pompaggio al riscaldamento, alla sosta e alla tempra.

Comprendere i compromessi: scelte di progettazione chiave

Non tutti i forni a vuoto sono uguali. Il design è adattato all'applicazione specifica, comportando compromessi critici in termini di prestazioni, capacità e costi.

Design a parete calda vs. a parete fredda

I forni a parete fredda sono il tipo più comune per applicazioni ad alte prestazioni. Gli elementi riscaldanti si trovano all'interno della camera a vuoto e le pareti della camera sono raffreddate ad acqua. Ciò consente temperature operative più elevate, cicli di riscaldamento e raffreddamento più rapidi e una migliore uniformità della temperatura.

I forni a parete calda, dove gli elementi riscaldanti si trovano all'esterno del retort a vuoto, sono più semplici ma sono limitati a temperature più basse e hanno tempi di risposta più lenti.

Caricamento verticale vs. orizzontale

L'orientamento del forno dipende dal pezzo. I forni orizzontali sono comuni e facili da caricare. I forni verticali sono migliori per pezzi lunghi e cilindrici o per ridurre al minimo la distorsione in componenti sensibili durante il riscaldamento.

Considerazioni sulla sicurezza e operative

Questi sistemi operano in condizioni estreme e incorporano caratteristiche di sicurezza critiche. Ciò include lo spegnimento automatico quando la porta viene aperta e i controllori di sovratemperatura. Un'affidabile fornitura di acqua di raffreddamento è non negoziabile e spesso sono richiesti sistemi di backup per prevenire danni catastrofici in caso di guasto della pressione dell'acqua.

Come applicare questo al tuo processo

Comprendere queste caratteristiche ti consente di determinare se un forno a vuoto si allinea con i tuoi obiettivi specifici di produzione o ricerca.

- Se il tuo obiettivo principale è ottenere la massima purezza e resistenza del materiale: Un forno a vuoto è essenziale per prevenire l'ossidazione e rimuovere i contaminanti che compromettono le prestazioni del materiale.

- Se il tuo obiettivo principale è la ripetibilità e la precisione del processo: I profili di riscaldamento e raffreddamento controllati da computer di un forno a vuoto garantiscono che ogni lotto soddisfi standard identici ed esatti.

- Se il tuo obiettivo principale è la lavorazione di leghe, ceramiche o compositi ad alte prestazioni: Le temperature estremamente elevate e uniformi raggiungibili sono spesso l'unico modo per elaborare correttamente questi materiali avanzati.

Controllando l'ambiente di lavorazione a un livello fondamentale, un forno a vuoto ti offre un potere ineguagliabile per definire la qualità finale del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Ambiente sottovuoto | Previene l'ossidazione, rimuove le impurità tramite degassaggio per un'elevata purezza |

| Intervallo di temperatura | Da 800°C a oltre 2.200°C con riscaldamento uniforme e controllo preciso |

| Sistema di raffreddamento | Tempra a gas ad alta pressione per un raffreddamento rapido per fissare le proprietà del materiale |

| Componenti chiave | Camera a vuoto, pompe, elementi riscaldanti, isolamento, sistema di controllo |

| Opzioni di progettazione | Parete calda vs. parete fredda, caricamento verticale vs. orizzontale per esigenze specifiche |

Sblocca il pieno potenziale dei tuoi materiali con i forni a vuoto avanzati di KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu stia lavorando leghe ad alte prestazioni, ceramiche o compositi, i nostri forni a vuoto offrono purezza, resistenza e ripetibilità superiori. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche ed elevare la tua ricerca o i tuoi processi di produzione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento