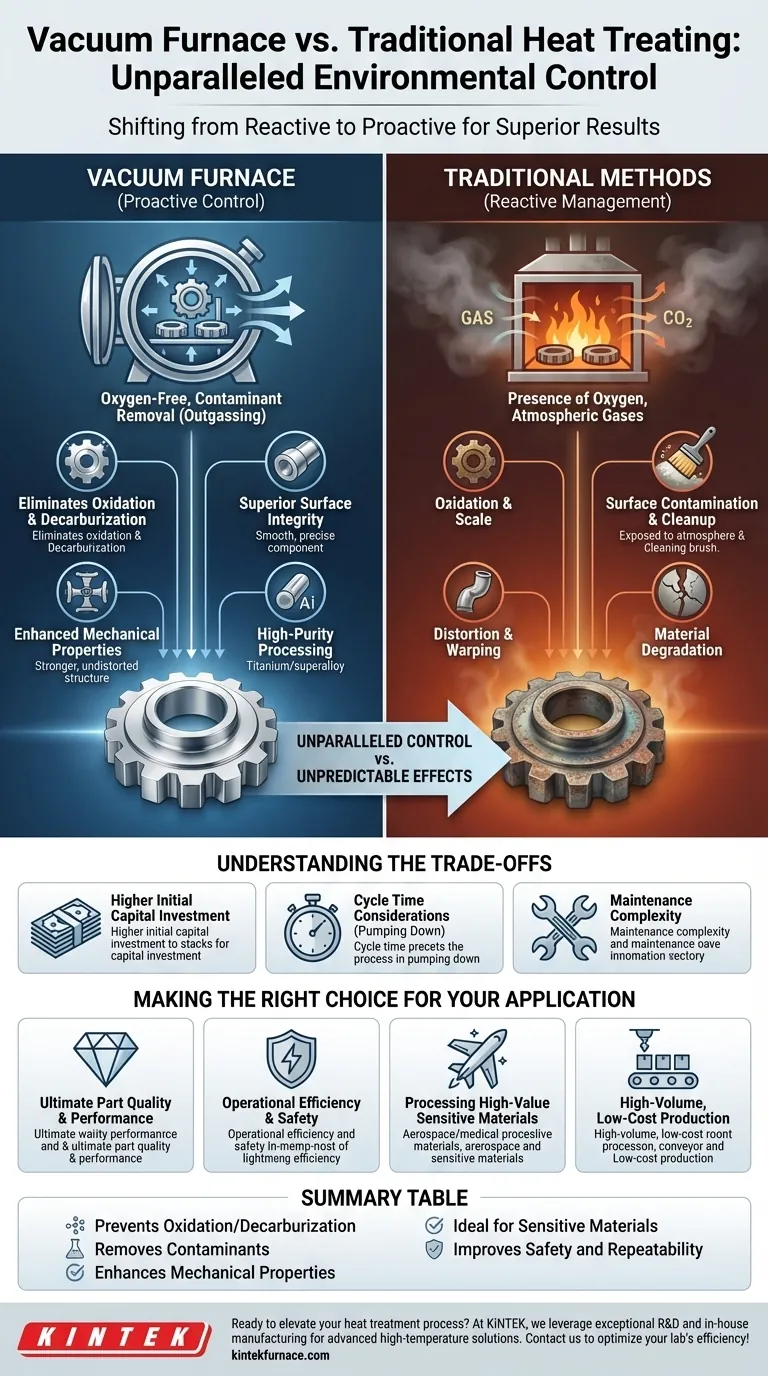

Da un punto di vista tecnico, i vantaggi dell'utilizzo di un forno sottovuoto per il trattamento termico derivano da un principio fondamentale: un controllo ambientale senza pari. Rimuovendo i gas atmosferici come l'ossigeno, un forno sottovuoto previene reazioni superficiali negative, risultando in parti più pulite con proprietà meccaniche superiori, maggiore ripetibilità del processo e significativi vantaggi in termini di sicurezza e ambientali rispetto ai metodi tradizionali basati sull'atmosfera.

Il vantaggio fondamentale del trattamento termico sottovuoto non è una singola caratteristica, ma il passaggio da un processo reattivo (gestione di effetti atmosferici imprevedibili) a uno proattivo. Creando un ambiente quasi perfettamente controllato, si ottiene il potere di dettare con precisione le proprietà finali del materiale stesso.

Le Basi: Come un Ambiente Sottovuoto Cambia Tutto

Un forno sottovuoto funziona pompando quasi tutta l'aria e gli altri gas da una camera sigillata prima di riscaldare le parti all'interno. Questo cambiamento apparentemente semplice ha profonde conseguenze per l'intero processo di trattamento termico.

Eliminazione dell'Ossidazione e della Decarburazione

In un forno tradizionale, la presenza di ossigeno, anche in atmosfere controllate, porta inevitabilmente all'ossidazione ad alte temperature. Questo crea scaglie, scolorimento e una finitura superficiale ruvida che spesso richiede costose operazioni di pulizia secondaria.

Un ambiente sottovuoto è, per definizione, privo di ossigeno. Questo previene completamente l'ossidazione e la decarburazione (la perdita di carbonio dalla superficie dell'acciaio), garantendo che le parti escano dal forno con una superficie brillante, pulita e inalterata.

Rimozione di Contaminanti e Sostanze Volatili

Il vuoto estrae attivamente i contaminanti dalla superficie del pezzo. Ciò include oli residui, grassi e persino gas intrappolati all'interno del materiale stesso, un processo noto come degasaggio.

Questo effetto di purificazione è impossibile in un forno atmosferico, dove tali contaminanti semplicemente brucerebbero e potenzialmente si ridepositerebbero sul materiale, compromettendone la qualità.

L'Impatto sulla Qualità e le Prestazioni del Prodotto

L'ambiente controllato di un forno sottovuoto si traduce direttamente in miglioramenti misurabili nel componente finale. Questo è il motore principale della sua adozione in settori ad alto rischio come l'aerospaziale, il medico e gli utensili ad alte prestazioni.

Integrità Superficiale Superiore

Poiché non vi è ossidazione o scaglia, la superficie del pezzo e le tolleranze dimensionali sono preservate esattamente come erano prima del trattamento. Questo è fondamentale per i componenti ad alta precisione dove anche pochi micron di perdita di materiale sono inaccettabili.

Proprietà Meccaniche Migliorate

La combinazione di un riscaldamento radiante uniforme e un raffreddamento controllato (tempra) sottovuoto riduce al minimo lo stress termico. Ciò si traduce in una minore distorsione e deformazione rispetto ai metodi tradizionali.

Inoltre, questo controllo preciso porta a proprietà del materiale migliorate e più consistenti come durezza, duttilità, resistenza all'usura e maggiore durata a fatica.

Sblocco della Lavorazione ad Alta Purezza

Per i metalli reattivi come il titanio o le superleghe avanzate, qualsiasi interazione con ossigeno o azoto ad alte temperature può essere catastrofica per le loro proprietà meccaniche.

I forni sottovuoto forniscono l'unico ambiente abbastanza puro da processare questi materiali sensibili e di alto valore senza contaminazione, garantendo che soddisfino rigorosi requisiti compositivi e prestazionali.

Comprendere i Compromessi

Sebbene potente, la tecnologia dei forni sottovuoto non è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento dei suoi limiti specifici.

Maggiore Investimento Iniziale di Capitale

I forni sottovuoto, con le loro camere sigillate, pompe per vuoto e sofisticati sistemi di controllo, rappresentano un costo iniziale significativamente più elevato rispetto ai forni ad atmosfera convenzionali.

Considerazioni sui Tempi di Ciclo

Il processo di pompaggio della camera al livello di vuoto richiesto aggiunge tempo all'inizio di ogni ciclo. Per certe parti ad alto volume e basso margine, un forno ad atmosfera a nastro continuo potrebbe offrire una maggiore produttività.

Complessità della Manutenzione

Il sistema del vuoto stesso — incluse pompe, guarnizioni, valvole e strumentazione — richiede conoscenze specializzate per una corretta manutenzione e risoluzione dei problemi. Ciò può rappresentare una curva di apprendimento più ripida per i team di manutenzione abituati a tipi di forno più semplici.

Fare la Scelta Giusta per la Vostra Applicazione

La scelta della corretta tecnologia di trattamento termico dipende interamente dagli obiettivi e dai vincoli del vostro progetto specifico.

- Se il vostro obiettivo principale è la massima qualità e prestazioni del pezzo: La finitura superficiale superiore, la minima distorsione e le proprietà meccaniche migliorate di un forno sottovuoto sono essenziali per i componenti critici.

- Se il vostro obiettivo principale è l'efficienza operativa e la sicurezza: Un forno sottovuoto elimina i costi, la logistica e i significativi rischi per la sicurezza associati allo stoccaggio e alla manipolazione di gas atmosferici infiammabili.

- Se il vostro obiettivo principale è la lavorazione di materiali di alto valore o sensibili: L'ambiente inerte e privo di contaminazioni di un forno sottovuoto è l'unica scelta valida per il trattamento termico di metalli reattivi e leghe ad alta purezza.

- Se il vostro obiettivo principale è la produzione di grandi volumi e a basso costo di parti semplici: Valutate attentamente i tempi di ciclo e i costi di investimento; un forno atmosferico tradizionale potrebbe rimanere l'opzione più conveniente per componenti non critici.

In definitiva, la scelta di un forno sottovuoto è un investimento nel controllo del processo, che vi consente di offrire qualità e coerenza ineguagliabili nel vostro prodotto finale.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Previene Ossidazione/Decarburazione | Elimina le scaglie superficiali e la perdita di carbonio per parti luminose e pulite senza pulizia secondaria. |

| Rimuove Contaminanti | Il degasaggio sottovuoto purifica le superfici rimuovendo oli e gas, migliorando la purezza del materiale. |

| Migliora le Proprietà Meccaniche | Riscaldamento uniforme e raffreddamento controllato riducono la distorsione, aumentano la durezza e migliorano la durata a fatica. |

| Ideale per Materiali Sensibili | Essenziale per la lavorazione di metalli reattivi come titanio e superleghe senza contaminazione. |

| Migliora Sicurezza e Ripetibilità | Nessun gas infiammabile necessario, offrendo risultati consistenti e ridotti rischi ambientali. |

Siete pronti ad elevare il vostro processo di trattamento termico con precisione e affidabilità?

In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i vostri requisiti sperimentali unici.

Che siate nei settori aerospaziale, medico o degli utensili, i nostri forni sottovuoto garantiscono un'integrità superficiale superiore, una distorsione minima e prestazioni migliorate per materiali di alto valore. Contattateci oggi per discutere come possiamo ottimizzare l'efficienza del vostro laboratorio e offrire una qualità impareggiabile nelle vostre applicazioni di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi