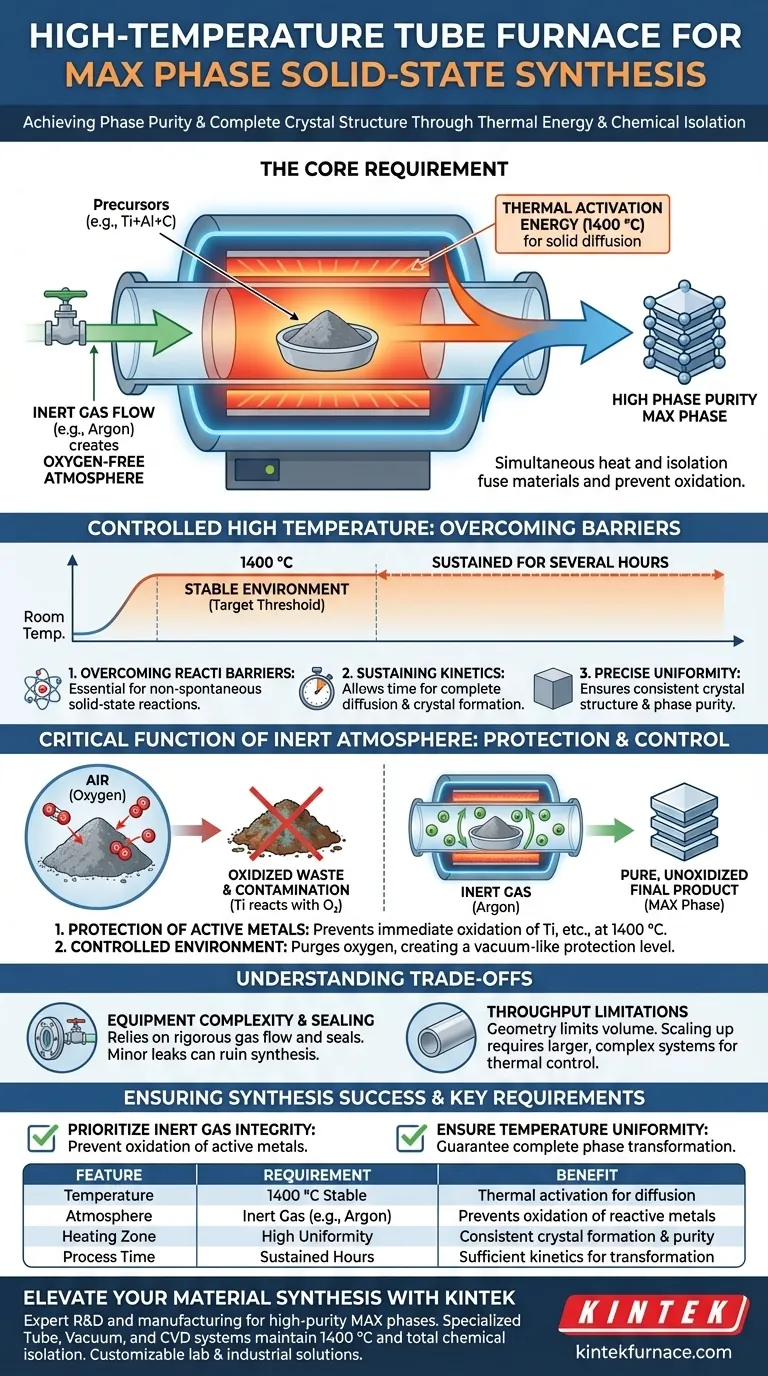

Per sintetizzare con successo le fasi MAX tramite reazione allo stato solido, è obbligatorio un forno tubolare ad alta temperatura con protezione da gas inerte perché fornisce simultaneamente energia termica estrema e isolamento chimico totale. Nello specifico, il forno mantiene un ambiente stabile di 1400 °C per guidare la cinetica della reazione, mentre un flusso continuo di gas inerte (come l'argon) previene l'ossidazione di polveri metalliche altamente reattive come il titanio.

Il Requisito Fondamentale

La sintesi allo stato solido è una battaglia sia contro le barriere termodinamiche che contro la contaminazione chimica. Il sistema del forno tubolare risolve questo problema fornendo l'energia di attivazione termica necessaria per fondere materiali solidi, mantenendo al contempo un'atmosfera artificiale priva di ossigeno per garantire che il prodotto finale raggiunga un'elevata purezza di fase.

Il Ruolo della Temperatura Elevata Controllata

Superare le Barriere di Reazione

Le reazioni allo stato solido non avvengono spontaneamente a temperatura ambiente; gli atomi sono bloccati in posizione. Per facilitare la reazione tra i precursori, il sistema deve fornire una significativa energia di attivazione termica. Un forno tubolare è essenziale perché può raggiungere e mantenere la soglia specifica di 1400 °C richiesta per la formazione delle fasi MAX.

Mantenere la Cinetica della Reazione

Raggiungere la temperatura target è solo metà della battaglia; l'ambiente deve essere mantenuto stabile affinché la reazione si completi. Il forno assicura che i reagenti siano esposti a questo calore per diverse ore, consentendo un tempo sufficiente per la diffusione e la formazione del reticolo cristallino. Senza questa esposizione prolungata, la trasformazione di fase rimarrebbe incompleta.

Garantire la Purezza di Fase tramite Uniformità

Nella chimica allo stato solido, i gradienti di temperatura possono portare a prodotti inconsistenti. Il forno tubolare ad alta temperatura offre un'uniformità di temperatura precisa all'interno della sua zona di riscaldamento. Ciò garantisce che l'intero campione subisca la stessa storia termica, risultando in una struttura cristallina completa e un'elevata purezza di fase.

La Funzione Critica dell'Atmosfera Inerte

Protezione dei Metalli Attivi

I precursori delle fasi MAX includono spesso metalli attivi, come il titanio, che sono altamente suscettibili a reagire con l'ossigeno. Se esposti all'aria a 1400 °C, questi metalli si ossiderebbero immediatamente anziché reagire con gli altri precursori per formare la fase MAX. Questa ossidazione contaminerebbe irreversibilmente il campione e degraderebbe le proprietà del materiale.

Creazione di un Ambiente Controllato

Il design tubolare consente una gestione precisa dell'atmosfera interna. Introducendo un flusso continuo di gas inerte (tipicamente argon), il sistema espelle l'ossigeno atmosferico e crea un livello di protezione simile al vuoto. Questo isolamento è il fattore più critico per ottenere un prodotto finale puro e non ossidato.

Comprendere i Compromessi

Complessità delle Apparecchiature e Sigillatura

Sebbene un forno tubolare offra un controllo dell'atmosfera superiore rispetto a un forno a scatola, richiede una configurazione rigorosa. Il sistema si basa interamente sull'integrità del flusso di gas e delle guarnizioni; anche una minima perdita può introdurre abbastanza ossigeno da rovinare la sintesi di fasi MAX sensibili. Gli operatori devono verificare costantemente la tenuta delle flange e la purezza della fonte di gas.

Limitazioni di Produttività

La geometria di un forno tubolare limita intrinsecamente il volume di materiale che può essere lavorato contemporaneamente. Sebbene fornisca l'uniformità di temperatura necessaria per campioni di ricerca di alta qualità, l'aumento della produzione spesso richiede sistemi tubolari significativamente più grandi e complessi per mantenere lo stesso grado di controllo termico.

Garantire il Successo della Sintesi

La scelta delle apparecchiature non riguarda solo il riscaldamento; riguarda il controllo dell'ambiente termodinamico e chimico.

- Se la tua priorità è la Purezza di Fase: Dai priorità all'integrità del tuo sistema di gas inerte (flusso di argon) per prevenire l'ossidazione di metalli attivi come il titanio.

- Se la tua priorità è la Struttura Cristallina: Assicurati che il tuo forno sia calibrato per la massima uniformità di temperatura per garantire una trasformazione di fase completa in tutto il campione.

Il successo nella sintesi delle fasi MAX è definito dalla capacità di mantenere il calore a 1400 °C senza ammettere una singola molecola di ossigeno.

Tabella Riassuntiva:

| Caratteristica | Requisito per la Sintesi delle Fasi MAX | Beneficio |

|---|---|---|

| Temperatura | Ambiente Stabile a 1400 °C | Fornisce energia di attivazione termica per la diffusione allo stato solido. |

| Atmosfera | Gas Inerte (es. Argon) | Previene l'ossidazione di metalli reattivi come il Titanio ad alte temperature. |

| Zona di Riscaldamento | Elevata Uniformità di Temperatura | Garantisce una formazione coerente del reticolo cristallino e la purezza di fase. |

| Tempo di Processo | Mantenuto per diverse ore | Consente una cinetica sufficiente per una completa trasformazione di fase. |

Eleva la Tua Sintesi di Materiali con KINTEK

Il controllo preciso della temperatura e dell'atmosfera fa la differenza tra fasi MAX ad alta purezza e scarti ossidati. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati tubolari, a vuoto e CVD progettati per mantenere un ambiente perfetto a 1400 °C con isolamento chimico totale.

Sia che tu abbia bisogno di forni personalizzabili ad alta temperatura per laboratorio o di soluzioni su scala industriale, forniamo le apparecchiature necessarie per proteggere i tuoi metalli attivi e garantire una completa trasformazione cristallina.

Pronto a ottimizzare la tua sintesi allo stato solido? Contatta i nostri esperti tecnici oggi stesso per trovare il forno perfetto per la tua ricerca.

Guida Visiva

Riferimenti

- Savannah E. Pas, Micah J. Green. Rapid Electrothermal Heating and Molten Salt Etching to Produce Ti <sub>3</sub> C <sub>2</sub> MXenes. DOI: 10.1002/admi.202500355

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quale ruolo svolge un forno tubolare nel processo di idrogenazione delle leghe Ti6Al4V? Controllo della diffusione dell'idrogeno

- Perché un forno tubolare è considerato essenziale per i catalizzatori metallo-zeolite? Sbloccare porosità e siti attivi

- Quale ruolo svolge un forno tubolare ad alta temperatura nella pirolisi iniziale della biomassa di foglie di palma da dattero? Punti chiave

- Qual è il ruolo di un forno a resistenza a tubo verticale nella co-fusione di RAEE e rame? Precision Smelting Solutions

- Quali caratteristiche di sicurezza sono incluse in un forno a tubo a atmosfera? Sistemi essenziali per operazioni sicure ad alta temperatura

- Qual è lo scopo specifico dell'inclinazione di un forno a resistenza tubolare durante la sintesi? Massimizzare la resa e la qualità dei cristalli

- Qual è la funzione di un reattore a tubo durante il processo di riduzione del minerale di siderite? Ottimizza il tuo processo di metallizzazione

- Come una fornace tubolare orizzontale ad alta precisione facilita la fase di attivazione dei catalizzatori? Ottimizzare l'integrità dei pori