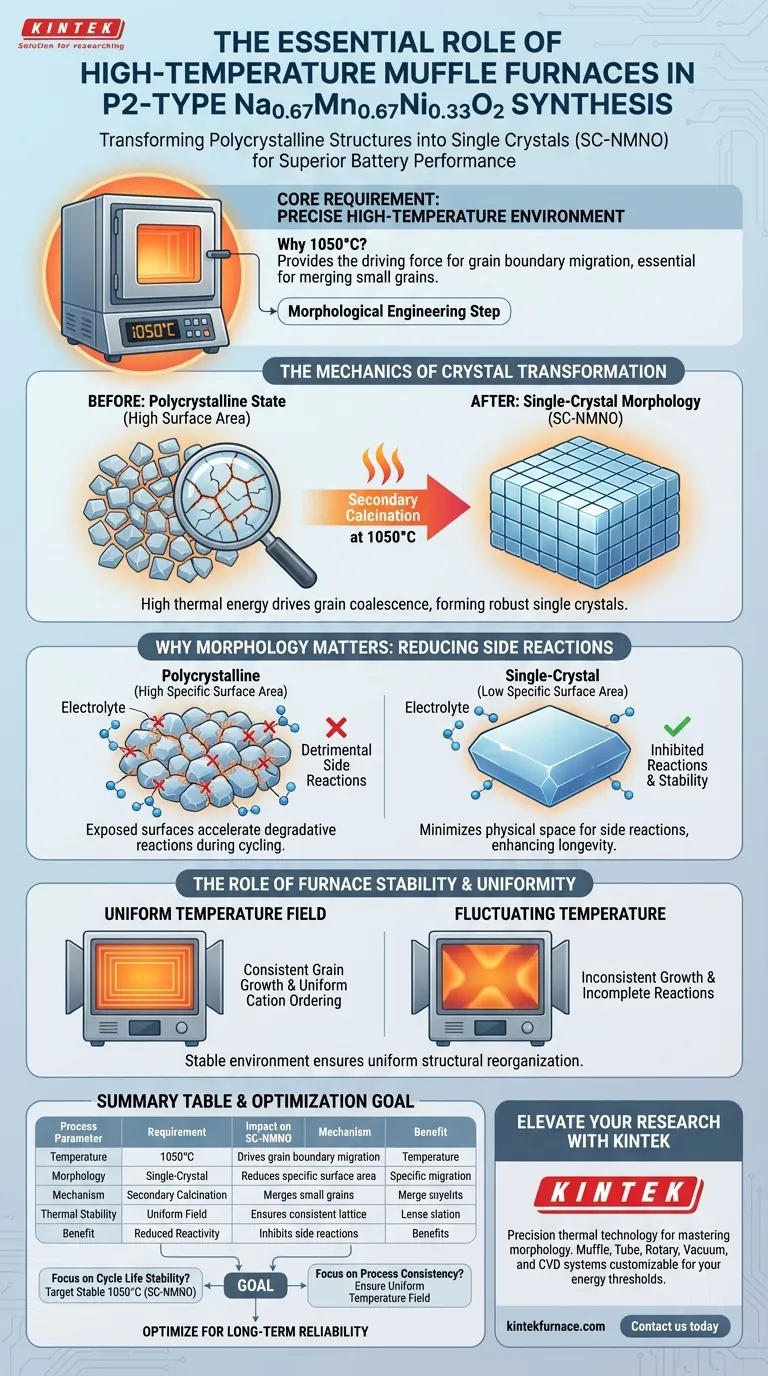

È necessaria una muffola ad alta temperatura perché fornisce l'ambiente termico preciso necessario per guidare la crescita dei grani e trasformare le strutture policristalline in cristalli singoli. Nello specifico, una temperatura stabile di 1050°C agisce come forza trainante per la fusione di piccoli grani, risultando in un materiale robusto noto come P2-type Na0.67Mn0.67Ni0.33O2 monocristallino (SC-NMNO).

Concetto chiave Il processo di calcinazione secondaria non riguarda solo il riscaldamento; è una fase di ingegnerizzazione morfologica. Utilizzando un calore elevato per fondere più grani piccoli in un unico grande cristallo, si riduce significativamente l'area superficiale specifica del materiale, che è il meccanismo primario per prevenire reazioni collaterali degradative durante il ciclo della batteria.

La meccanica della trasformazione cristallina

Guida alla migrazione dei bordi dei grani

La funzione principale della muffola in questo contesto è fornire un ambiente costante a 1050°C.

A questa temperatura specifica, l'energia termica è sufficiente per avviare e sostenere la migrazione dei bordi dei grani. Questo meccanismo consente ai grani più piccoli di coalescere e fondersi, alterando fondamentalmente la microstruttura del materiale.

Ottenere la morfologia monocristallina

Il risultato di questa migrazione è la trasformazione del materiale da uno stato policristallino a cristalli singoli di grandi dimensioni (SC-NMNO).

A differenza dei materiali policristallini, composti da molti cristalliti piccoli e orientati casualmente, un cristallo singolo possiede una struttura reticolare continua e ininterrotta. Questa trasformazione è impossibile senza l'energia termica elevata e sostenuta fornita dal forno.

Perché la morfologia è importante per le prestazioni

Riduzione dell'area superficiale specifica

Il passaggio a una morfologia monocristallina ha un impatto fisico diretto: riduce drasticamente l'area superficiale specifica del materiale catodico.

I materiali policristallini hanno intrinsecamente un elevato rapporto superficie-volume a causa della presenza di numerosi bordi dei grani e superfici esposte. Fondendo questi grani, l'area superficiale totale esposta viene minimizzata.

Inibizione delle reazioni collaterali interfacciali

La riduzione dell'area superficiale è il fattore critico per la longevità della batteria.

Durante il ciclo della batteria, l'interfaccia tra il catodo e l'elettrolita è dove si verificano tipicamente reazioni collaterali dannose. Riducendo al minimo l'area superficiale esposta attraverso la calcinazione ad alta temperatura, si limita efficacemente lo spazio fisico disponibile per queste reazioni, stabilizzando così il materiale.

Il ruolo della stabilità del forno

Fornire un campo di temperatura stabile

Oltre a raggiungere la temperatura di picco, la muffola deve mantenere un campo di temperatura stabile.

Le fluttuazioni di temperatura possono portare a una crescita irregolare dei grani o a reazioni allo stato solido incomplete. Un ambiente stabile garantisce che la riorganizzazione strutturale - in cui gli elementi di sodio, nichel e manganese entrano in specifici siti reticolari - avvenga uniformemente in tutto il lotto.

Facilitazione delle reazioni allo stato solido

Il calore agisce come forza trainante per le necessarie reazioni allo stato solido e la cristallizzazione.

Mentre temperature più basse (ad esempio, 900-950°C) possono consentire una certa riorganizzazione strutturale e un ordinamento cationico, l'obiettivo specifico della calcinazione secondaria per SC-NMNO richiede la soglia energetica più elevata per realizzare pienamente la forma monocristallina.

Comprendere i compromessi

Il rischio di calcinazione incompleta

Se il forno non riesce a mantenere l'alta temperatura richiesta (1050°C), il processo di crescita dei grani sarà insufficiente.

Ciò si traduce in un materiale che mantiene una natura policristallina con un'area superficiale specifica più elevata. Sebbene ciò possa offrire proprietà elettrochimiche diverse, si rinuncia ai benefici di stabilità ottenuti dall'inibizione delle reazioni collaterali interfacciali.

Bilanciare cristallinità e reattività

Esiste un delicato equilibrio tra la massimizzazione della cristallinità e il mantenimento dell'attività elettrochimica.

In altri contesti catalitici, il sinterizzazione eccessiva (ad esempio, a 800°C per alcuni materiali porosi) può collassare le strutture porose e ridurre i siti attivi. Tuttavia, per il P2-type Na0.67Mn0.67Ni0.33O2, l'effetto di "sinterizzazione" della fusione dei grani è un risultato desiderato per migliorare la durabilità strutturale rispetto alla reattività superficiale.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sintesi dei catodi di sodio-ione di tipo P2, allinea il tuo trattamento termico ai tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la stabilità della durata del ciclo: Punta a una calcinazione stabile a 1050°C per produrre cristalli singoli (SC-NMNO), che minimizza l'area superficiale e inibisce le reazioni collaterali.

- Se il tuo obiettivo principale è la coerenza del processo: Assicurati che la tua muffola fornisca un campo di temperatura uniforme per prevenire una miscelazione cationica non uniforme e garantire una cristallinità identica in tutto il lotto di campioni.

Una regolazione precisa ad alta temperatura è lo strumento definitivo per ingegnerizzare l'architettura superficiale richiesta per l'affidabilità a lungo termine della batteria.

Tabella riassuntiva:

| Parametro di processo | Requisito | Impatto sul materiale SC-NMNO |

|---|---|---|

| Temperatura | 1050°C | Fornisce la forza trainante per la migrazione dei bordi dei grani |

| Morfologia | Monocristallina | Riduce l'area superficiale specifica e i difetti strutturali |

| Meccanismo | Calcinazione secondaria | Fonde piccoli grani in grandi e robusti cristalli singoli |

| Stabilità termica | Campo uniforme | Garantisce un ordinamento cationico e una struttura reticolare coerenti |

| Beneficio | Reattività ridotta | Inibisce reazioni collaterali dannose tra elettrolita e catodo |

Migliora la tua ricerca sui materiali per batterie con KINTEK

La precisione nella calcinazione secondaria fa la differenza tra instabilità policristallina e durabilità monocristallina. KINTEK fornisce la tecnologia termica avanzata necessaria per padroneggiare la morfologia del P2-type Na0.67Mn0.67Ni0.33O2.

Supportati da R&S esperti e produzione di livello mondiale, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le tue specifiche soglie energetiche di ricerca o produzione. Sia che tu abbia bisogno di un ambiente stabile a 1050°C o di atmosfere speciali, i forni ad alta temperatura KINTEK forniscono i campi di temperatura uniformi richiesti per un'ingegneria dei materiali superiore.

Pronto a ottimizzare il tuo processo di sintesi? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Venkat Pamidi, Maximilian Fichtner. Single-Crystal P2–Na<sub>0.67</sub>Mn<sub>0.67</sub>Ni<sub>0.33</sub>O<sub>2</sub> Cathode Material with Improved Cycling Stability for Sodium-Ion Batteries. DOI: 10.1021/acsami.3c15348

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli usi comuni dei forni a muffola negli ambienti di laboratorio? Essenziali per la calcinazione, il trattamento termico e la sinterizzazione

- Qual è l'importanza dei forni a muffola nell'industria ceramica? Sblocca Precisione e Purezza per Ceramiche Superiori

- Come la tecnologia ha migliorato le prestazioni dei forni a muffola? Ottieni Precisione, Efficienza e Purezza nel Riscaldamento

- Come vengono utilizzate le muffole nei laboratori di riso? Essenziali per un'accurata analisi di ceneri e umidità

- Quali sono gli obiettivi primari del processo quando si utilizza un forno a muffola da laboratorio ad alta temperatura per il trattamento dei precursori?

- Quale ruolo svolge una muffola ad alta temperatura nella reticolazione di TiO2 e PEN? Sblocca ibridi ad alte prestazioni

- Quali materiali è vietato inserire in un forno a muffola ad alta temperatura? Garantire la sicurezza e proteggere la propria attrezzatura

- Quale ruolo svolge un forno a muffola da laboratorio ad alta temperatura nella sintesi di elettroliti solidi drogati con indio LLZO ottimizzati?