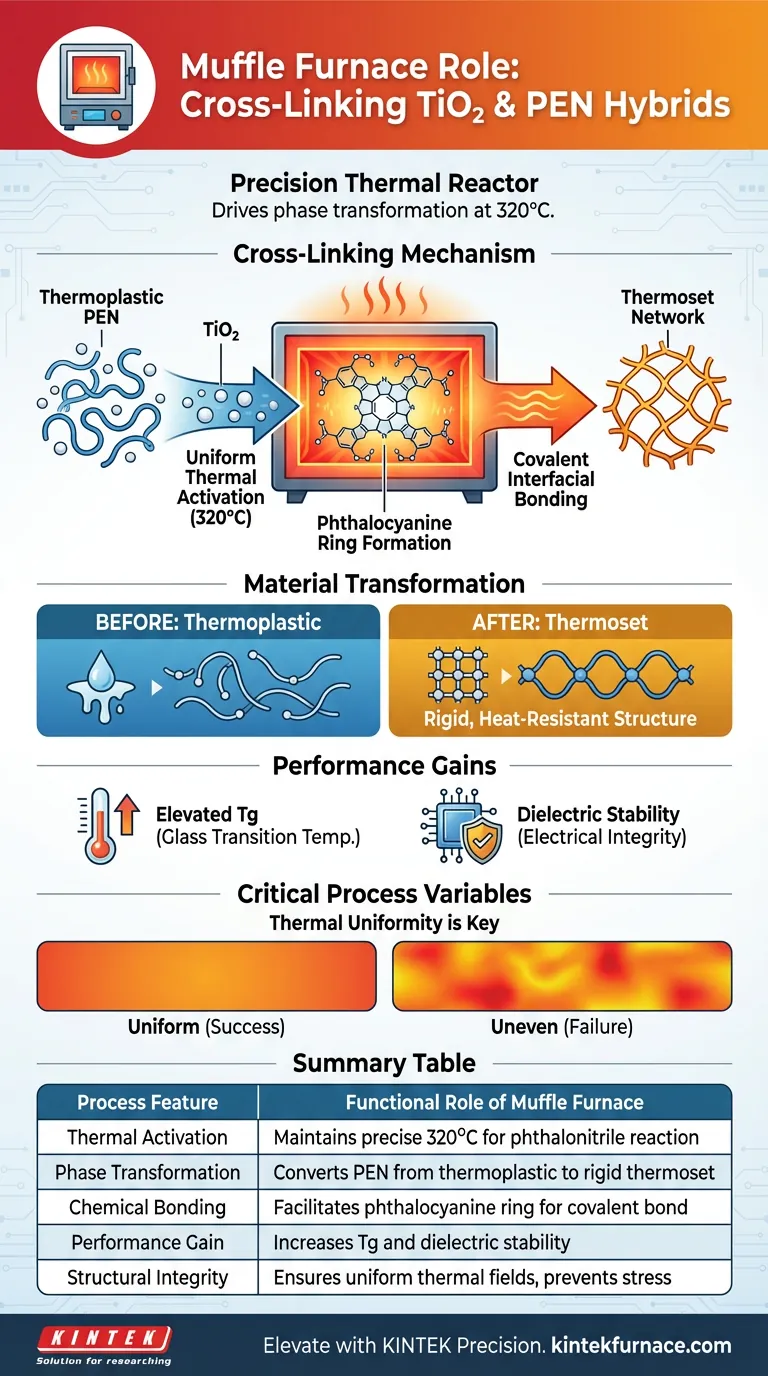

La muffola ad alta temperatura agisce come un reattore termico di precisione che guida la trasformazione di fase critica dei compositi di biossido di titanio e polietilene naftalato (PEN). Nello specifico, fornisce un campo termico uniforme a 320°C per indurre l'auto-reticolazione dei gruppi ftalonitrile, convertendo il composito da un termoplastico modellabile in una rete rigida tridimensionale termoindurente.

Facilitando la formazione di strutture ad anello di ftalocianina, la muffola crea un'interfaccia stabile e legata covalentemente tra il biossido di titanio inorganico e la matrice polimerica organica. Questo trattamento termico è il fattore decisivo per migliorare la temperatura di transizione vetrosa del materiale e la stabilità dielettrica ad alta temperatura.

Il Meccanismo di Reticolazione

Attivazione Termica Uniforme

La funzione principale della muffola in questo contesto è mantenere una temperatura costante di 320°C.

Questa specifica energia termica è necessaria per avviare la reazione chimica dei gruppi ftalonitrile presenti nel composito. Senza questo calore preciso e uniforme, la reazione sarebbe incompleta, portando a punti deboli nella matrice del materiale.

Formazione di Anelli di Ftalocianina

Sotto questo calore sostenuto, i gruppi ftalonitrile subiscono una reazione di auto-reticolazione.

Questa reazione porta alla formazione di strutture ad anello di ftalocianina. Questi anelli agiscono come ancoraggi chimici che legano il biossido di titanio e il polimero PEN a livello molecolare.

Legame Interfacciale Covalente

Il trattamento con la muffola fa più che semplicemente mescolare i materiali; crea veri legami covalenti.

Questo legame colma il divario tra il polimero organico e il riempitivo inorganico. Elimina la separazione fisica spesso riscontrata nei materiali compositi, garantendo che i due componenti agiscano come un solido unificato.

Trasformazione del Materiale e Prestazioni

Da Termoplastico a Termoindurente

Prima di entrare nella muffola, il materiale a base di PEN è termoplastico, il che significa che può essere fuso e rimodellato.

Dopo il trattamento a 320°C, il materiale si trasforma in una rete reticolata termoindurente. Diventa una struttura permanentemente fissata che crea un robusto telaio tridimensionale, resistente alla rifusione.

Temperatura di Transizione Vetrosa Elevata

Il processo di reticolazione aumenta significativamente la temperatura di transizione vetrosa (Tg) del materiale ibrido.

Una Tg più alta significa che il materiale mantiene la sua rigidità meccanica e integrità strutturale a temperature operative molto più elevate di quanto il polimero non trattato potrebbe sopportare.

Stabilità Dielettrica

La rete indotta dalla muffola stabilizza le proprietà elettriche del materiale.

Bloccando la struttura molecolare in posizione, il materiale presenta una stabilità dielettrica superiore ad alta temperatura. Ciò lo rende adatto per applicazioni elettroniche esigenti in cui le proprietà isolanti non devono degradarsi sotto il calore.

Variabili Critiche del Processo

Importanza dell'Uniformità Termica

Mentre le muffole vengono utilizzate per vari processi (come calcinazione o sinterizzazione a temperature fino a 1000°C per altri materiali), il successo di questo specifico processo PEN/TiO2 si basa sull'uniformità termica.

Un riscaldamento non uniforme porterebbe a velocità di reticolazione differenziali. Ciò causa stress interni e proprietà fisiche incoerenti in tutto il componente.

Precisione vs. Velocità

Il processo non riguarda solo il raggiungimento di una temperatura, ma il suo mantenimento per consentire la completa formazione della rete.

Affrettare la velocità di riscaldamento o ridurre il tempo di permanenza a 320°C rischia di lasciare gruppi ftalonitrile non reagiti. Ciò si traduce in un materiale che non raggiunge le proprietà termoindurenti o le prestazioni dielettriche desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni degli ibridi di biossido di titanio e polietilene naftalato, assicurati che la tua strategia di elaborazione termica sia allineata con i requisiti del tuo uso finale:

- Se il tuo obiettivo principale è la Stabilità Termica: Assicurati che la muffola mantenga un rigoroso tempo di permanenza a 320°C per garantire la completa conversione da rete termoplastica a termoindurente.

- Se il tuo obiettivo principale sono le Prestazioni Dielettriche: Dai priorità all'uniformità del campo termico della muffola per garantire un legame covalente coerente, che previene il cedimento elettrico ad alte temperature.

La precisione nel processo di reticolazione termica è la differenza tra una semplice miscela e un ibrido ingegneristico ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica del Processo | Ruolo Funzionale della Muffola |

|---|---|

| Attivazione Termica | Mantiene precisi 320°C per la reazione dei gruppi ftalonitrile |

| Trasformazione di Fase | Converte il PEN da termoplastico a una rete termoindurente rigida |

| Legame Chimico | Facilita la formazione di anelli di ftalocianina per il legame covalente |

| Guadagno di Prestazioni | Aumenta la temperatura di transizione vetrosa (Tg) e la stabilità dielettrica |

| Integrità Strutturale | Garantisce campi termici uniformi per prevenire stress interni del materiale |

Eleva la Tua Scienza dei Materiali con la Precisione KINTEK

Ottenere la rete reticolata perfetta per ibridi di TiO2 e PEN richiede più del semplice calore, richiede assoluta precisione termica. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti supportati da ricerca e sviluppo e produzione esperti.

Sia che tu stia sviluppando dielettrici avanzati o compositi ad alta stabilità, i nostri forni ad alta temperatura da laboratorio personalizzabili garantiscono l'uniformità termica necessaria per trasformazioni di fase critiche. Contatta KINTEK oggi stesso per scoprire come le nostre attrezzature ad alte prestazioni possono ottimizzare i tuoi processi di lavorazione dei materiali e i risultati ingegneristici.

Guida Visiva

Riferimenti

- High-Temperature Dielectric Energy Storage Materials Fabricated by Crosslinking Titanium Dioxide and Polyarylene Ether Nitrile. DOI: 10.70322/htm.2025.10010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché l'isolamento dai contaminanti è importante in un forno a muffola digitale? Garantire purezza e accuratezza nei processi ad alta temperatura

- Quale ruolo svolge un forno a scatola ad alta temperatura da laboratorio negli esperimenti di impatto del fuoco sull'acciaio? | KINTEK

- Perché è importante evitare di superare la temperatura nominale della muffola? Prevenire danni e garantire la sicurezza

- Come il sistema di ventilazione integrato in un forno a muffola migliora le prestazioni? Aumenta la durata e la sicurezza nel tuo laboratorio

- Come deve essere regolato l'indicatore del termometro prima di utilizzare un forno a muffola? Assicurare letture di temperatura accurate

- Quali sono i principali accorgimenti di sicurezza per l'utilizzo di un forno da banco? Garantire un funzionamento sicuro nel tuo laboratorio

- Quale ruolo gioca un forno a muffola ad alta temperatura nella sinterizzazione della Cr2O3? Raggiungimento del 97% della densità teorica

- Quali sono le applicazioni dei forni a resistenza a scatola nella ricerca e sviluppo dei materiali? Sblocca la precisione nella sintesi dei materiali