Nei moderni forni a muffola, il controllo della temperatura non è ottenuto tramite un semplice termostato, ma attraverso un sistema digitale dinamico a ciclo chiuso. Al centro di tutto c'è un controllore PID (Proporzionale-Integrale-Derivativo) che misura continuamente la temperatura del forno, la confronta con il valore impostato desiderato e regola intelligentemente la potenza inviata agli elementi riscaldanti elettrici in tempo reale. Questo assicura una precisione, una stabilità e un'efficienza eccezionalmente elevate.

La chiave del controllo moderno della temperatura è il passaggio da un semplice interruttore on/off a un sistema intelligente e predittivo. Un controllore PID non reagisce semplicemente alla temperatura corrente; anticipa i cambiamenti ed effettua regolazioni fluide e continue per prevenire il superamento del valore target e mantenere un ambiente termico altamente stabile.

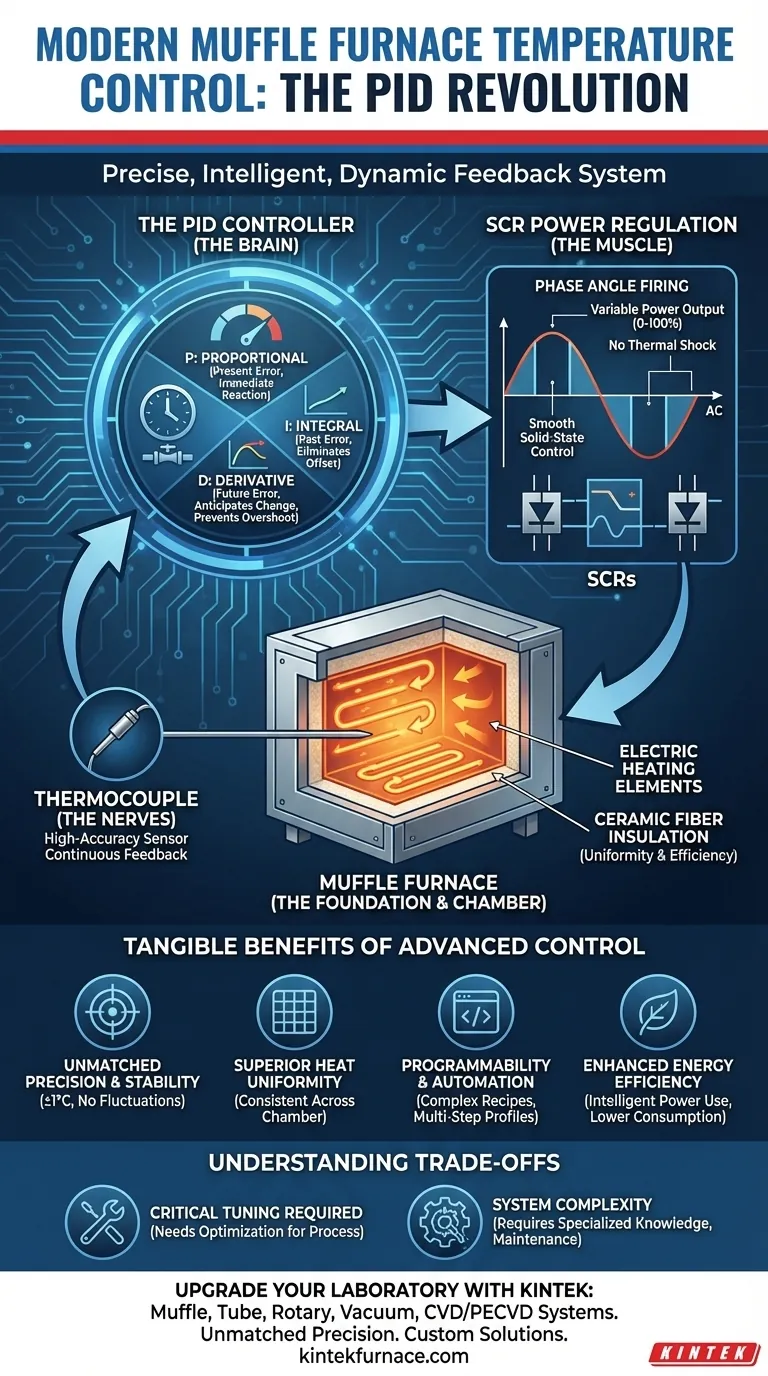

Come Funziona il Ciclo di Controllo Moderno

La notevole precisione di un moderno forno a muffola è il risultato di diversi componenti sofisticati che lavorano in perfetta armonia. Questo sistema a ciclo chiuso misura, calcola e regola costantemente per mantenere i parametri di temperatura esatti.

Il Cervello: Il Controllore PID

L'algoritmo PID è l'intelligenza dietro l'intera operazione. Scompone il suo processo decisionale in tre parti distinte per calcolare l'esatta potenza in uscita necessaria.

- Proporzionale (P): Questa è la risposta principale. Più la temperatura attuale è lontana dal valore impostato, maggiore è la potenza applicata dal controllore. È una reazione diretta all'errore presente.

- Integrale (I): Questo componente corregge piccoli errori persistenti nel tempo. Esamina l'errore passato e aumenta lentamente la potenza per eliminare qualsiasi "cedimento" o scostamento che la sola risposta proporzionale potrebbe consentire.

- Derivativo (D): Questo è l'elemento predittivo. Analizzando la velocità di variazione della temperatura, anticipa quando il forno raggiungerà il valore impostato e inizia a ridurre la potenza prima che ciò accada. Ciò impedisce il superamento del valore e stabilizza la temperatura molto più rapidamente.

Il Muscolo: Regolazione della Potenza con SCR

La decisione del controllore PID viene eseguita da un regolatore di potenza. Invece di un grezzo relè on/off, i forni moderni utilizzano Rettificatori Controllati al Silicio (SCR).

Pensate a un SCR come a un dimmer estremamente preciso a stato solido. Utilizza una tecnica chiamata accensione ad angolo di fase per "tagliare" in modo infinitesimale l'onda di alimentazione CA, consentendo di erogare una potenza fluida e variabile agli elementi riscaldanti, da 0% a 100%. Questo è di gran lunga superiore allo shock termico e all'instabilità causati da un approccio "tutto o niente".

I Nervi: Sensori ad Alta Precisione

Affinché il controllore PID funzioni, necessita di un feedback costante e accurato. Questo è fornito da una termocoppia, un sensore posizionato all'interno della camera del forno che misura la temperatura e la comunica al controllore centinaia o migliaia di volte al minuto.

Le Fondamenta: Riscaldamento Elettrico Controllabile

Questo intero sistema è possibile solo perché i forni moderni utilizzano elementi riscaldanti elettrici ad alta temperatura, come quelli realizzati in carburo di silicio. A differenza dei metodi di combustione più datati, il calore elettrico è pulito, contenuto e intrinsecamente controllabile, consentendo le regolazioni di potenza precise dettate dal sistema PID.

I Benefici Tangibili del Controllo Avanzato

Questo sofisticato sistema offre vantaggi chiari e pratici che sono cruciali per le applicazioni scientifiche e industriali.

Precisione e Stabilità Senza Pari

Il vantaggio principale è il mantenimento di una temperatura incredibilmente stabile. Un sistema PID ben sintonizzato può minimizzare le fluttuazioni entro un singolo grado dal valore impostato, prevenendo oscillazioni di temperatura che potrebbero rovinare un processo sensibile.

Uniformità del Calore Superiore

Se combinato con il moderno isolamento in fibra ceramica, che riduce al minimo la dispersione di calore, il controllo PID aiuta a garantire che l'intera camera sia a una temperatura uniforme. Ciò elimina i punti caldi o freddi che possono portare a risultati incoerenti.

Programmabilità e Automazione

I moderni controllori digitali consentono profili di riscaldamento complessi e a più stadi. Gli utenti possono programmare una "ricetta" con decine di segmenti: ad esempio, aumentare la rampa fino a 600°C, mantenere per due ore, aumentare la rampa fino a 900°C, mantenere per cinque ore e quindi raffreddare a una velocità controllata. Questo automatizza interi processi con perfetta ripetibilità.

Maggiore Efficienza Energetica

Il controllo PID consente intrinsecamente di risparmiare energia impedendo il surriscaldamento inutile. Inoltre, molti forni dispongono di modalità intelligenti che regolano automaticamente la velocità di riscaldamento o riducono la potenza erogata una volta raggiunta una temperatura impostata, mantenendo la stabilità con un consumo energetico minimo.

Comprensione dei Compromessi

Sebbene incredibilmente potente, questa tecnologia non è esente da considerazioni. L'obiettività richiede di riconoscerle.

Il Ruolo Critico della Sintonizzazione PID

Un controllore PID è efficace solo quanto la sua sintonizzazione. Se i valori P, I e D non sono ottimizzati per il forno specifico e il suo carico tipico, potrebbe funzionare male, causando oscillazioni di temperatura o una risposta lenta. Sebbene la maggior parte dei forni sia fornita con un'eccellente sintonizzazione di fabbrica, modifiche significative al processo potrebbero richiedere una regolazione.

Complessità del Sistema e Manutenzione

I controllori digitali avanzati e gli SCR sono più complessi dei semplici relè meccanici. Sebbene altamente affidabili, la diagnosi di un guasto o la sostituzione di un componente possono essere più costose e richiedere conoscenze più specializzate.

Corrispondenza delle Funzionalità alle Esigenze Reali

Il fascino di un controllore programmabile a 30 segmenti con monitoraggio remoto è forte. Tuttavia, se il tuo lavoro comporta solo il riscaldamento di campioni a una singola temperatura, queste funzionalità avanzate rappresentano complessità e costi non necessari. È fondamentale allineare le capacità del forno con le tue reali esigenze operative.

Prendere la Scelta Giusta per il Tuo Obiettivo

Quando scegli un forno, concentrati su come il suo sistema di controllo supporta la tua applicazione specifica.

- Se il tuo obiettivo principale è la ripetibilità del processo e la certificazione: Dai la priorità a un forno con un controllore PID programmabile e ben sintonizzato e funzionalità come la registrazione dei dati per convalidare i tuoi profili termici.

- Se il tuo obiettivo principale è l'alta produttività: Cerca un forno con un profilo PID a rampa veloce e SCR robusti progettati per cicli continui e gravosi.

- Se il tuo obiettivo principale è l'efficienza energetica e i costi operativi: Cerca modelli che combinino esplicitamente il controllo PID con isolamento avanzato in fibra ceramica ed elementi riscaldanti ad alta efficienza.

- Se il tuo obiettivo principale è la semplicità operativa per trattamenti termici di base: Un controllore PID standard con un'interfaccia digitale chiara è più che sufficiente; la programmazione multi-segmento avanzata è probabilmente non necessaria.

Comprendere i principi del moderno controllo della temperatura ti consente di selezionare non solo un forno, ma lo strumento termico preciso richiesto dal tuo lavoro.

Tabella Riassuntiva:

| Componente | Funzione | Vantaggio |

|---|---|---|

| Controllore PID | Regola la potenza in base ai calcoli di errore, integrale e derivativo | Elevata precisione e stabilità, previene il superamento del valore |

| SCR (Rettificatori Controllati al Silicio) | Regola la potenza in modo fluido tramite accensione ad angolo di fase | Riscaldamento efficiente, riduce lo shock termico |

| Termocoppia | Misura la temperatura continuamente per il feedback | Monitoraggio accurato in tempo reale |

| Elementi Riscaldanti Elettrici | Forniscono una fonte di calore controllabile | Riscaldamento pulito e uniforme per risultati coerenti |

Aggiorna il tuo laboratorio con le avanzate soluzioni per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo precisione, efficienza e ripetibilità senza pari. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi termici e portare a risultati migliori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente