Un forno a resistenza a scatola ad alta temperatura è lo strumento fondamentale per condurre test di ossidazione isotermica, fornendo l'ambiente rigorosamente controllato necessario per isolare il degrado chimico dei rivestimenti a barriera termica. Generando un campo di calore uniforme per periodi prolungati, questa apparecchiatura consente ai ricercatori di bypassare complesse variabili meccaniche e concentrarsi esclusivamente sulla reazione del materiale all'esposizione termica prolungata.

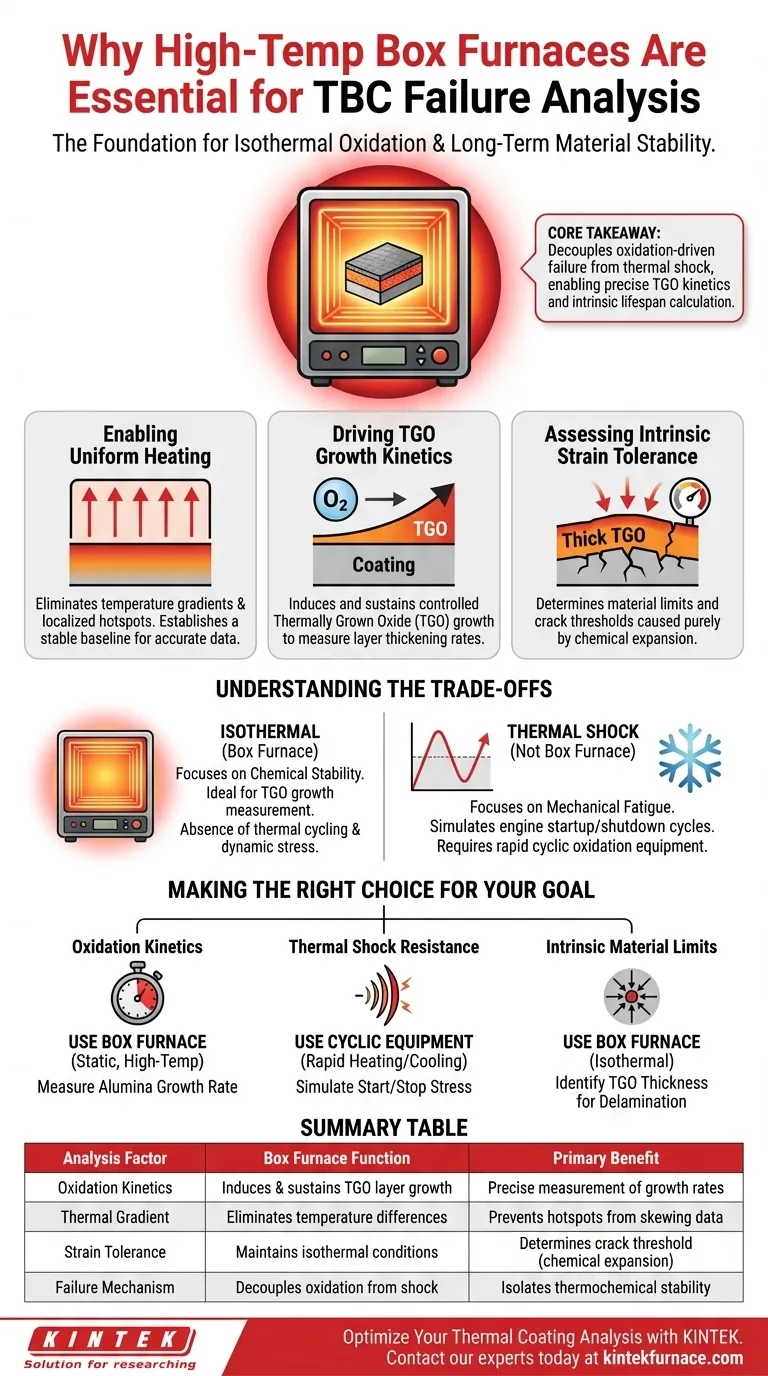

Concetto chiave Il forno a scatola svolge un unico e fondamentale scopo: disaccoppia il guasto indotto dall'ossidazione dallo shock termico. Eliminando i gradienti di temperatura, consente il calcolo preciso della cinetica dell'ossido cresciuto termicamente (TGO), rivelando la durata chimica intrinseca del rivestimento e la sua tolleranza alla deformazione.

La meccanica dell'analisi dei guasti a lungo termine

Per comprendere perché un rivestimento si guasta nel corso di migliaia di ore di servizio, i ricercatori devono simulare gli effetti cumulativi del calore senza l'interferenza di rapidi cambiamenti di temperatura.

Abilitazione del riscaldamento uniforme

Nelle applicazioni del mondo reale, i rivestimenti subiscono drastiche differenze di temperatura sulla loro superficie. Tuttavia, per analizzare il guasto, è necessario prima stabilire una base di riferimento.

Il forno a scatola fornisce un ambiente stabile e privo di gradienti. Ciò garantisce che ogni parte del campione subisca esattamente lo stesso carico termico, impedendo che punti caldi localizzati distorcano i dati.

Guida della cinetica di crescita del TGO

Il principale meccanismo di guasto a lungo termine nei rivestimenti a barriera termica è la formazione di ossidi cresciuti termicamente (TGO).

Man mano che l'ossigeno penetra nello strato superiore, reagisce con lo strato di legame per formare uno strato (spesso allumina). Il forno a scatola è essenziale per indurre e sostenere questa crescita in condizioni controllate, consentendo agli scienziati di misurare esattamente la velocità con cui questo strato si ispessisce (cinetica) per centinaia di ore.

Valutazione della tolleranza intrinseca alla deformazione

Man mano che lo strato di TGO cresce, esercita stress sul materiale circostante.

Utilizzando un forno a scatola per mantenere una temperatura costante, i ricercatori possono determinare la tolleranza intrinseca alla deformazione del rivestimento. Ciò rivela quanta crescita di ossido il materiale può sopportare prima che si crepi o si delamini, puramente a causa dell'espansione chimica interna piuttosto che dello shock meccanico esterno.

Comprendere i compromessi

Sebbene il forno a resistenza a scatola sia vitale per lo studio dell'ossidazione, si tratta di un ambiente di test idealizzato. È fondamentale comprendere cosa *non* simula per interpretare correttamente i dati.

Assenza di cicli termici

Questa apparecchiatura eccelle nei test isotermici (a temperatura costante).

Non simula tipicamente i rapidi cicli di riscaldamento e raffreddamento (shock termico) a cui un componente del motore è sottoposto durante l'avvio e l'arresto. Pertanto, i dati provenienti da un forno a scatola rappresentano la stabilità chimica del materiale, non la sua resistenza alla fatica termica.

Stress statico vs. dinamico

L'ambiente all'interno del forno a scatola è statico.

Consente l'osservazione dell'evoluzione della struttura di fase e della formazione di ossidi, ma generalmente non applica i carichi meccanici (come la forza centrifuga o le vibrazioni) presenti nel servizio effettivo. Isola la stabilità termochimica ma ignora le forze aerodinamiche.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta un protocollo di test per rivestimenti a barriera termica, il forno a scatola è uno strumento specifico per una fase specifica dell'analisi.

- Se il tuo obiettivo principale è la cinetica di ossidazione: Utilizza il forno a scatola per mantenere un ambiente statico ad alta temperatura (ad esempio, $1300^\circ\text{C}$) per misurare la velocità di crescita dello strato protettivo di allumina.

- Se il tuo obiettivo principale è la resistenza allo shock termico: Devi guardare oltre il forno a scatola standard per apparecchiature in grado di cicli di ossidazione rapidi (riscaldamento e raffreddamento attivo) per simulare lo stress di avvio/arresto.

- Se il tuo obiettivo principale sono i limiti intrinseci del materiale: Utilizza il forno a scatola per identificare lo spessore esatto del TGO che innesca la delaminazione in assenza di gradienti termici esterni.

Il forno a scatola ad alta temperatura fornisce lo sfondo silenzioso e stabile necessario per sentire il "ticchettio dell'orologio" dell'ossidazione chimica prima che prenda il sopravvento il rumore del guasto meccanico.

Tabella riassuntiva:

| Fattore di analisi | Funzione del forno a scatola | Beneficio principale |

|---|---|---|

| Cinetica di ossidazione | Induce e sostiene la crescita dello strato di TGO | Misurazione precisa delle velocità di crescita dell'allumina |

| Gradiente termico | Elimina le differenze di temperatura | Impedisce che punti caldi localizzati distorcano i dati |

| Tolleranza alla deformazione | Mantiene condizioni isotermiche | Determina la soglia di fessurazione dall'espansione chimica |

| Meccanismo di guasto | Disaccoppia l'ossidazione dallo shock | Isola la stabilità termochimica dalla fatica meccanica |

Ottimizza la tua analisi dei rivestimenti termici con KINTEK

Un'analisi dei guasti precisa richiede una stabilità termica senza compromessi che solo apparecchiature ingegnerizzate da esperti possono fornire. Supportato da ricerca e sviluppo e produzione leader del settore, KINTEK offre una gamma completa di soluzioni di laboratorio ad alta temperatura, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca.

Sia che tu stia misurando la cinetica del TGO o testando i limiti dei materiali, i nostri forni forniscono i campi di calore uniformi necessari per dati affidabili.

Pronto a migliorare i tuoi test sui materiali? Contatta oggi i nostri esperti per trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Robert Vaßen. Insight into the Process-Microstructure-Property Relationship: Single Splat Analysis, Adhesion Testing, and Thermal Cycling of Inner Diameter (ID) Thermal Barrier Coatings. DOI: 10.21203/rs.3.rs-8250483/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è la funzione di un forno a muffola ad alta temperatura nella sintesi di ceramiche BCZT? Ottimizzare la trasformazione di fase

- Qual è la differenza tra un forno a muffola e un forno a storta? Scegliere il forno a atmosfera controllata giusto

- Quali controlli di manutenzione sono richiesti per una fornace a muffola? Garantisci sicurezza e precisione nel tuo laboratorio

- Quale ruolo svolge una fornace muffola nella sintesi di catalizzatori derivati da LDH? Ottieni catalizzatori ad alte prestazioni

- Come contribuisce un forno a muffola da laboratorio alla formazione di polveri di ossido ad alta entropia? Sintesi a 350 °C

- Qual è la funzione di una muffola nel preparare NiFe2O4/biochar? Ottimizza la sintesi del tuo composito

- In che modo una muffola da laboratorio contribuisce alla polarizzazione elettrica dei sensori PVDF? Ottimizza l'attivazione

- Quali sono le specifiche tecniche tipiche di un forno a muffola? Specifiche chiave per un riscaldamento preciso