In breve, un ambiente sotto vuoto è essenziale per la lavorazione dei metalli ad alta temperatura perché rimuove i gas reattivi, principalmente l'ossigeno, dalla camera. Ciò previene l'ossidazione, la contaminazione e altre reazioni chimiche indesiderate che altrimenti degraderebbero la qualità, la resistenza e la finitura superficiale del metallo quando riscaldato.

Un vuoto fa più che prevenire la ruggine; crea un ambiente ultra-controllato che consente di purificare e migliorare fondamentalmente le proprietà intrinseche di un metallo in modi impossibili in un'atmosfera aperta.

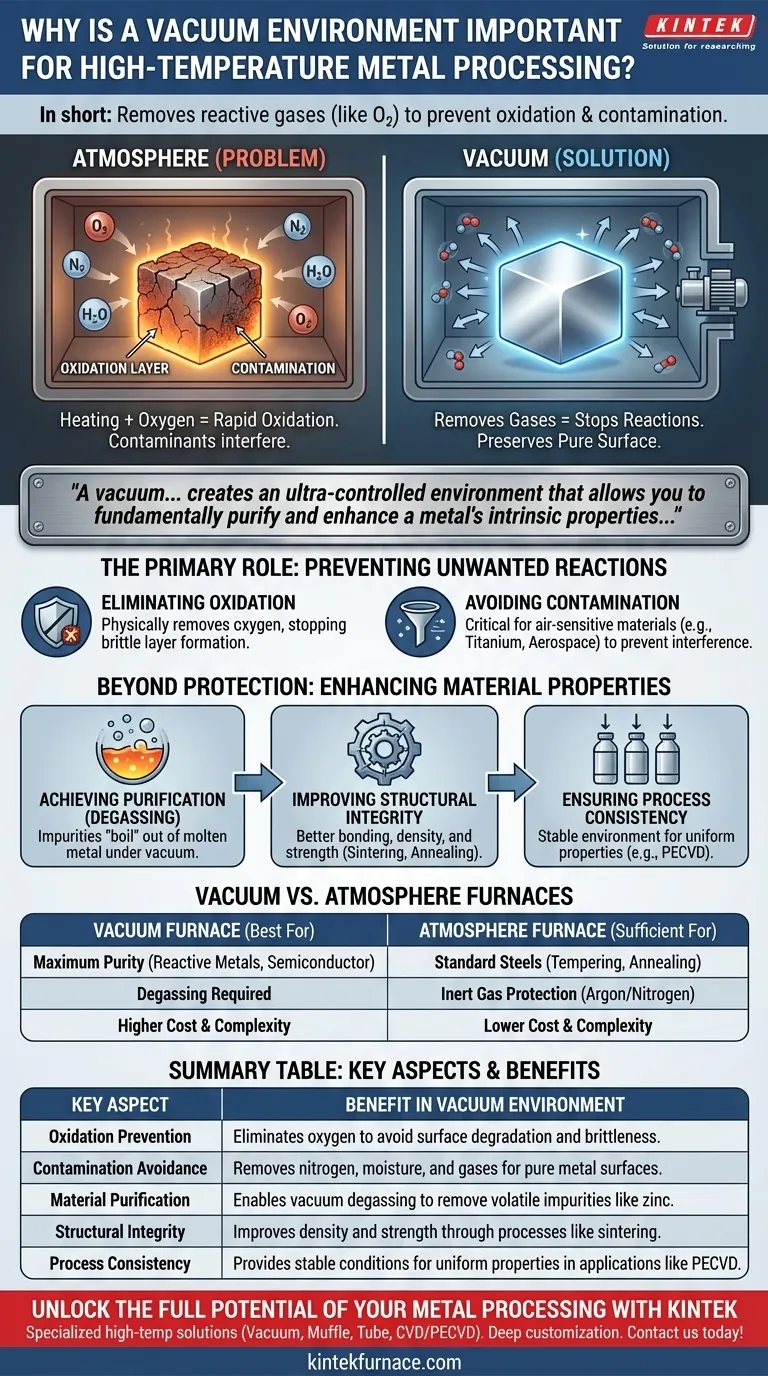

Il ruolo primario: prevenire reazioni indesiderate

Quando si lavorano i metalli ad alte temperature, la sfida principale è gestire la loro reattività. Un vuoto fornisce la soluzione più efficace per controllare l'ambiente di lavorazione.

Eliminare l'ossidazione

Riscaldare il metallo in presenza di ossigeno provoca una rapida ossidazione, formando uno strato fragile e indesiderabile sulla superficie.

Un forno a vuoto rimuove fisicamente la stragrande maggioranza delle molecole di ossigeno, fermando questa reazione prima che possa iniziare e preservando la superficie pura del metallo.

Evitare la contaminazione

Oltre all'ossigeno, la nostra atmosfera contiene azoto, umidità e altri gas in tracce che possono reagire con i metalli caldi.

Questo è particolarmente critico per i materiali sensibili all'aria come il titanio o leghe specifiche utilizzate in applicazioni aerospaziali e mediche. Un vuoto assicura che questi contaminanti non interferiscano con il processo o non si incorporino nel prodotto finale.

Oltre la protezione: migliorare le proprietà del materiale

L'uso del vuoto va oltre la semplice protezione. Migliora attivamente il materiale finale consentendo processi che altrimenti sarebbero irrealizzabili.

Raggiungere la purificazione

Molti metalli grezzi contengono elementi impuri indesiderati come piombo, zinco o magnesio, che hanno elevate tensioni di vapore.

Sotto vuoto, queste impurità "bollono" essenzialmente fuori dal metallo fuso e vengono evacuate dalla pompa a vuoto. Questo processo, noto come degasaggio sotto vuoto, è un potente metodo di purificazione.

Migliorare l'integrità strutturale

Processi come la sinterizzazione sotto vuoto e la ricottura sotto vuoto creano parti con densità, resistenza e resistenza all'usura superiori.

Rimuovendo i gas intrappolati tra le particelle metalliche, il vuoto consente un migliore legame e la formazione di una struttura cristallina più perfetta. Nella produzione di semiconduttori, questo è obbligatorio per creare wafer di silicio privi di difetti con proprietà elettriche affidabili.

Garantire la coerenza del processo

Un vuoto fornisce un ambiente stabile e ripetibile. Ciò riduce al minimo le variabili e garantisce che ogni parte prodotta abbia proprietà uniformi.

Questo livello di controllo è vitale per processi complessi come la deposizione chimica da fase vapore potenziata al plasma (PECVD), dove un ambiente coerente e privo di contaminanti è necessario per un rivestimento superficiale uniforme.

Comprendere i compromessi: Forni a vuoto vs. forni ad atmosfera

Sebbene potenti, i forni a vuoto non sono l'unica soluzione per controllare l'ambiente di lavorazione. È importante capire dove si collocano.

Quando usare un forno a vuoto

Un vuoto è la scelta superiore quando la massima purezza non è negoziabile. Questo si applica ai metalli reattivi, ai wafer di semiconduttori e ai componenti per uso medico o aerospaziale dove anche una traccia di contaminazione può portare al guasto. È anche l'unica scelta per i processi che si basano sulla purificazione mediante degasaggio.

Quando è sufficiente un forno ad atmosfera

Per molti comuni processi di trattamento termico come la tempra o la ricottura degli acciai standard, un vuoto completo è eccessivo.

I forni ad atmosfera, che utilizzano un flusso controllato di un gas inerte come argon o azoto, sono spesso sufficienti per spostare l'ossigeno e prevenire l'ossidazione. Sono generalmente meno complessi e più convenienti per queste applicazioni.

Costo e complessità

I forni a vuoto sono un investimento significativo. Richiedono camere robuste, pompe potenti e controlli precisi, il che li rende più costosi da acquistare e gestire rispetto alle loro controparti atmosferiche.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un processo a vuoto, ad atmosfera o all'aria aperta dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: Un forno a vuoto è l'unico modo per eliminare quasi tutti i contaminanti reattivi e purificare il metallo stesso.

- Se il tuo obiettivo principale è prevenire l'ossidazione di base con un budget limitato: Un forno ad atmosfera controllata che utilizza gas inerte è una soluzione molto efficace e più economica.

- Se il tuo obiettivo principale è rimuovere le impurità volatili dal metallo: Un ambiente sottovuoto è essenziale per consentire il processo di degasaggio.

In definitiva, controllare l'ambiente è la chiave per controllare le proprietà finali del tuo materiale.

Tabella riassuntiva:

| Aspetto chiave | Beneficio nell'ambiente sottovuoto |

|---|---|

| Prevenzione dell'ossidazione | Elimina l'ossigeno per evitare la degradazione superficiale e la fragilità. |

| Evitare la contaminazione | Rimuove azoto, umidità e gas per superfici metalliche pure. |

| Purificazione del materiale | Consente il degasaggio sottovuoto per rimuovere impurità volatili come lo zinco. |

| Integrità strutturale | Migliora la densità e la resistenza attraverso processi come la sinterizzazione. |

| Consistenza del processo | Fornisce condizioni stabili per proprietà uniformi in applicazioni come il PECVD. |

Sblocca il pieno potenziale della tua lavorazione dei metalli con KINTEK

Lavori con metalli reattivi, componenti aerospaziali o materiali semiconduttori che richiedono la massima purezza e prestazioni? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, adattate alle tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata che include forni a vuoto, forni a muffola, forni tubolari, forni rotanti, forni ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali, migliorando le proprietà del materiale e l'efficienza del processo.

Non lasciare che la contaminazione o i risultati incoerenti ti ostacolino: contattaci oggi stesso per discutere come i nostri forni a vuoto e ad atmosfera possono trasformare la tua lavorazione dei metalli e fornire risultati superiori per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori