Quando si sceglie un processo di giunzione, la differenza principale tra la brasatura sottovuoto e la saldatura non è semplicemente la tecnica, ma una filosofia fondamentale su come trattare i materiali di base. Mentre la saldatura fonde le parti fondendole insieme, la brasatura sottovuoto le unisce con un metallo d'apporto a una temperatura inferiore, preservando l'integrità dei componenti. Ciò si traduce in una stabilità dimensionale superiore, la capacità di unire materiali dissimili e giunti incontaminati e puliti senza distorsioni.

La decisione tra brasatura sottovuoto e saldatura non riguarda quale sia "migliore", ma quale processo preservi meglio le proprietà essenziali dei componenti. La saldatura fonde le parti alterandone la struttura, mentre la brasatura sottovuoto le unisce senza compromessi, mantenendo la loro resistenza e le loro dimensioni originali.

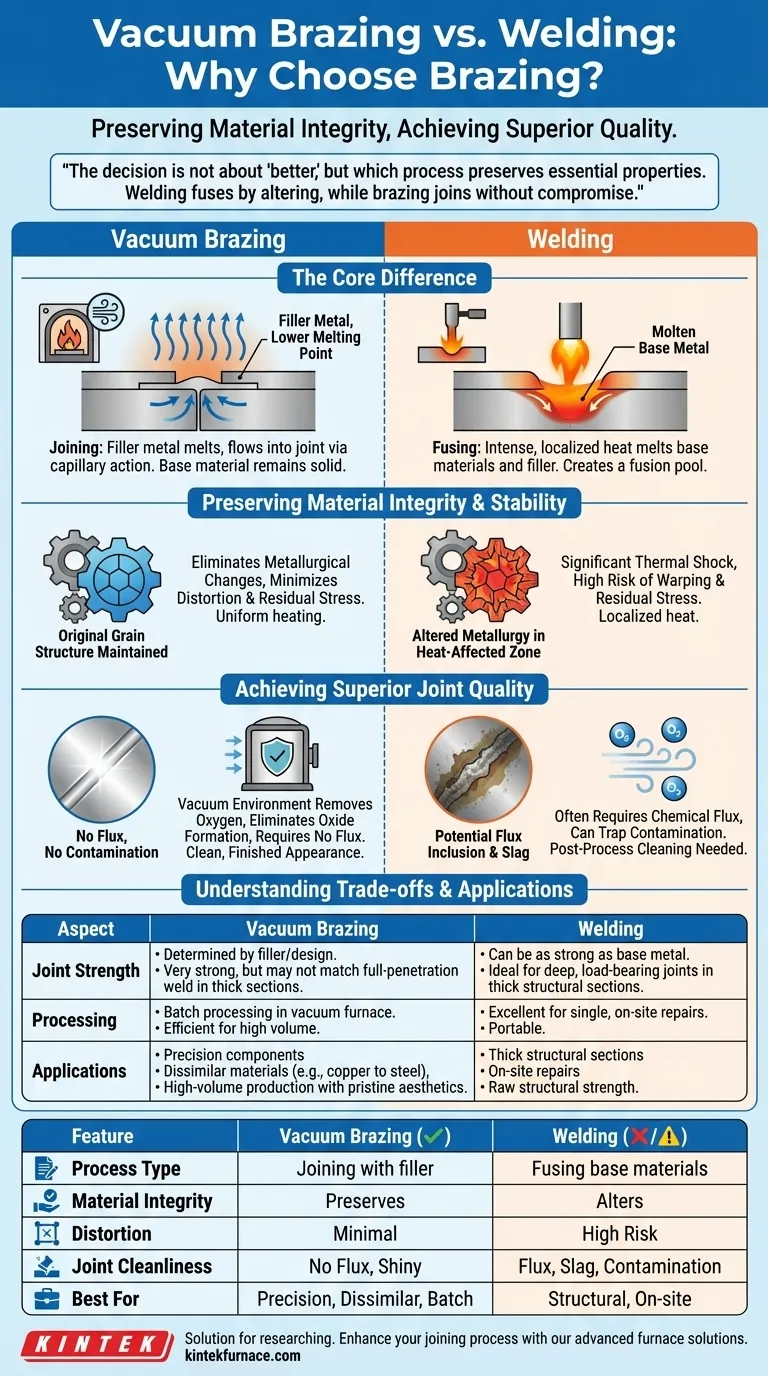

La Differenza Fondamentale: Giunzione vs. Fusione

Al centro di questo confronto c'è il modo in cui ciascun processo ottiene un legame. Comprendere questa distinzione è fondamentale per selezionare il metodo giusto per la propria applicazione.

Come Funziona la Brasatura Sottovuoto

La brasatura sottovuoto è un processo in cui si utilizza un metallo d'apporto, con un punto di fusione inferiore a quello dei componenti di base, per creare un giunto. Le parti vengono assemblate, viene applicato il metallo d'apporto e l'intero assemblaggio viene riscaldato uniformemente all'interno di un forno a vuoto. Il vuoto previene l'ossidazione e il metallo d'apporto si scioglie e scorre nel giunto per azione capillare, creando un legame forte e pulito al raffreddamento.

Come Funziona la Saldatura

La saldatura, al contrario, utilizza un calore intenso e localizzato per fondere i bordi dei materiali base stessi, spesso insieme a un materiale d'apporto. Questa pozza fusa di metallo proveniente dai componenti si solidifica per formare il giunto. Questo processo altera fondamentalmente la metallurgia dei materiali di base nella zona termicamente alterata.

Preservare l'Integrità e la Stabilità del Materiale

Il più grande vantaggio della brasatura sottovuoto risiede nella sua natura delicata e controllata, che protegge le parti da unire.

Eliminare le Modifiche Metallurgiche

Poiché la brasatura sottovuoto avviene al di sotto del punto di fusione dei materiali di base, non ne altera le proprietà intrinseche. La struttura cristallina, la durezza e la resistenza dei componenti base rimangono invariate, il che è fondamentale per le parti progettate con precisione o trattate termicamente.

Ridurre al Minimo Distorsione e Stress Residuo

Il riscaldamento e il raffreddamento lenti e uniformi all'interno di un forno riducono al minimo lo shock termico e lo stress residuo. Ciò previene l'incurvamento e la distorsione comunemente associati al calore intenso e localizzato della saldatura, garantendo un'elevata precisione dimensionale nell'assemblaggio finale.

Ottenere una Qualità del Giunto Superiore

L'ambiente in cui viene realizzato il giunto ha un impatto profondo sulla sua qualità e aspetto finale.

Il Ruolo dell'Ambiente Sottovuoto

Il vuoto funge da scudo protettivo definitivo. Rimuovendo l'ossigeno e altri contaminanti atmosferici, impedisce la formazione di ossidi sulle superfici metalliche. Ciò assicura che il metallo d'apporto possa aderire in modo pulito ed efficace ai materiali di base.

Nessun Flussante, Nessuna Contaminazione

La brasatura e la saldatura tradizionali spesso richiedono un flussante chimico per pulire le superfici e prevenire l'ossidazione. Questo flussante può rimanere intrappolato nel giunto, portando a corrosione e potenziali punti di rottura. La brasatura sottovuoto non richiede flussante, eliminando completamente questo rischio e rimuovendo la necessità di pulizia post-processo.

Un Aspetto Pulito e Finito

Le parti emergono dal forno a vuoto con giunti luminosi, brillanti e puliti. Non ci sono scorie, spruzzi o decolorazioni da rimuovere, riducendo significativamente il lavoro e i costi di post-lavorazione.

Comprendere i Compromessi

Nessun processo è universalmente superiore. Riconoscere i compromessi è essenziale per prendere una decisione informata.

Resistenza e Progettazione del Giunto

Una saldatura eseguita correttamente può creare un giunto forte quanto il metallo di base stesso. La resistenza di un giunto brasato è determinata dal metallo d'apporto e dalla progettazione del giunto (in particolare, la tolleranza dello spazio e l'area superficiale). Sebbene molto resistente, potrebbe non eguagliare la resistenza ultima di una saldatura a penetrazione completa in applicazioni strutturali spesse.

Attrezzature ed Elaborazione a Lotti

I forni a vuoto rappresentano un investimento di capitale significativo e sono più adatti per l'elaborazione a lotti. Questo è altamente efficiente per cicli di produzione ad alto volume, ma non è pratico per riparazioni singole in loco in cui una saldatrice portatile eccelle.

Combinazione di Processi

Un'efficienza chiave della brasatura sottovuoto è la capacità di combinare più processi termici. È possibile eseguire la brasatura, il trattamento termico e l'indurimento per invecchiamento tutti in un unico ciclo di forno automatizzato, risparmiando enorme tempo ed energia in un ambiente di produzione.

Fare la Scelta Giusta per la Tua Applicazione

Seleziona il tuo processo in base ai requisiti non negoziabili del tuo progetto.

- Se la tua priorità principale è la precisione e i componenti delicati: La brasatura sottovuoto è la scelta definitiva per mantenere la stabilità dimensionale e prevenire danni ai materiali.

- Se la tua priorità principale è unire materiali dissimili (come rame e acciaio, o metallo e ceramica): La brasatura sottovuoto è uno dei metodi più affidabili ed efficaci disponibili.

- Se la tua priorità principale è la resistenza strutturale grezza su sezioni spesse: La saldatura è spesso la soluzione più diretta ed economicamente vantaggiosa per creare giunti profondi e portanti.

- Se la tua priorità principale è la produzione ad alto volume con estetica impeccabile: L'efficienza e la pulizia della brasatura sottovuoto la rendono ideale per la produzione di parti con qualità finita ripetibile.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza il metodo di giunzione che protegge l'integrità e l'intento del tuo progetto.

Tabella Riassuntiva:

| Aspetto | Brasatura Sottovuoto | Saldatura |

|---|---|---|

| Tipo di Processo | Giunzione con metallo d'apporto al di sotto del punto di fusione di base | Fusione tramite fusione dei materiali di base |

| Integrità del Materiale | Preserva la struttura cristallina e le proprietà | Alterazione della metallurgia nella zona termicamente alterata |

| Distorsione | Minima grazie al riscaldamento uniforme | Alto rischio di deformazione e stress residuo |

| Pulizia del Giunto | Nessun flussante, privo di ossidazione, finitura brillante | Potrebbe richiedere flussante, portando a scorie e contaminazione |

| Applicazioni Adatte | Componenti di precisione, materiali dissimili, produzione ad alto volume | Sezioni strutturali spesse, riparazioni in loco |

Pronto a migliorare il tuo processo di giunzione con precisione e affidabilità? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni di forni ad alta temperatura avanzate e personalizzate per il tuo laboratorio. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu stia lavorando con componenti delicati o materiali dissimili, le nostre soluzioni di brasatura sottovuoto garantiscono una qualità del giunto e un'efficienza superiori. Contattaci oggi per discutere di come possiamo supportare i tuoi progetti e fornire risultati ottimali!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale