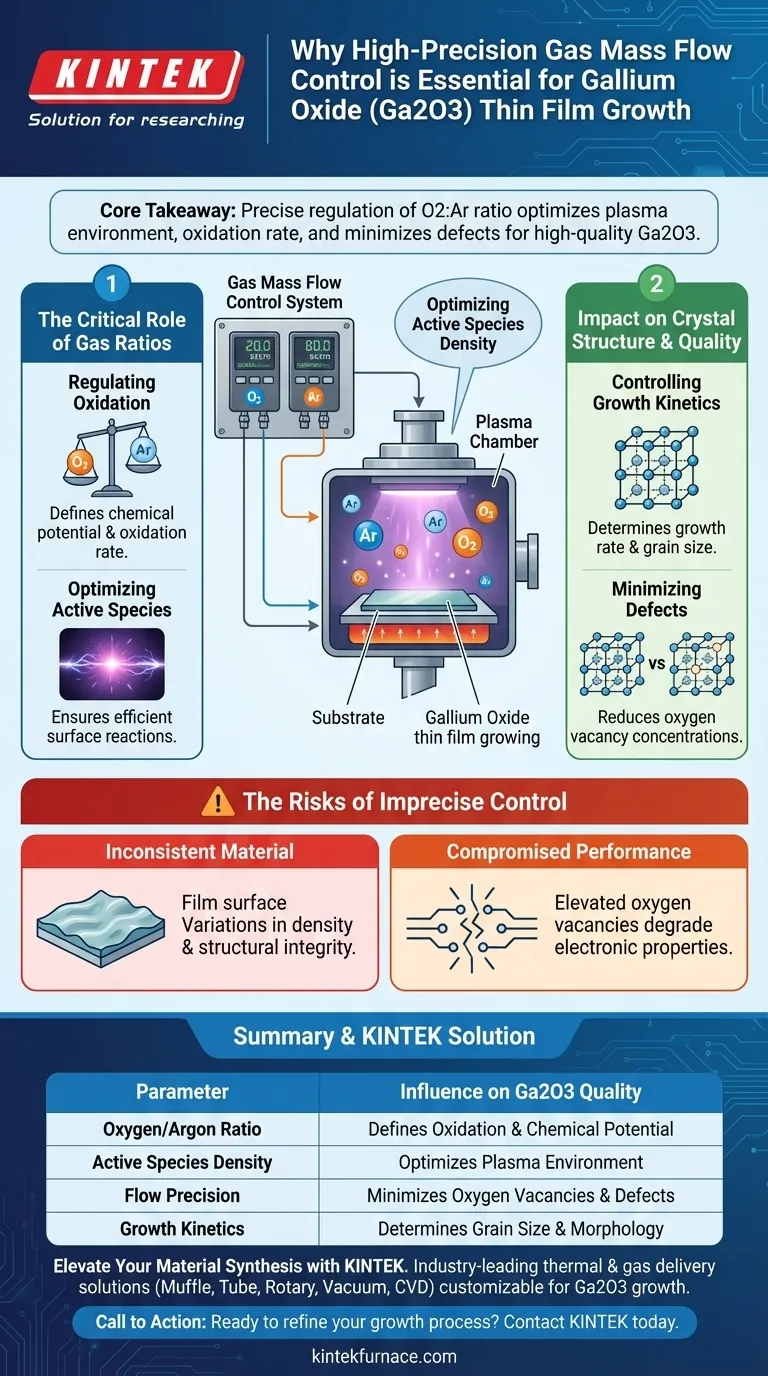

Un sistema di controllo del flusso di massa di gas ad alta precisione è essenziale per regolare accuratamente il rapporto tra ossigeno (O2) e argon (Ar) durante il processo di crescita. Questa regolazione precisa consente una messa a punto dell'ambiente del plasma, che detta direttamente il tasso di ossidazione e sopprime la formazione di difetti strutturali nel materiale finale. Senza questo controllo, ottenere film sottili di ossido di gallio (Ga2O3) di alta qualità è praticamente impossibile.

Concetto chiave Ottimizzando la densità delle specie di ossigeno attive nel plasma, il controllo del flusso ad alta precisione migliora direttamente la qualità cristallina, con conseguente dimensione ottimale dei grani e minimizzazione delle vacanze di ossigeno critiche per le prestazioni del dispositivo.

Il ruolo critico dei rapporti di gas

Regolazione dell'ambiente di ossidazione

Lo scopo fondamentale del sistema di controllo del flusso di massa è mantenere rapporti di flusso specifici tra ossigeno e argon.

Non si tratta solo di volume; si tratta di definire il potenziale chimico dell'atmosfera di crescita.

Bloccando il corretto rapporto ossigeno-argon, si ottiene un controllo diretto sul tasso di ossidazione del materiale.

Ottimizzazione della densità delle specie attive

Nei processi potenziati dal plasma, la miscela di gas determina le caratteristiche del plasma stesso.

La regolazione fine della miscela di gas ottimizza la densità delle specie di ossigeno attive all'interno del plasma.

Queste specie altamente attive sono necessarie per garantire reazioni chimiche efficienti sulla superficie del substrato.

Impatto sulla struttura e sulla qualità cristallina

Controllo della cinetica di crescita

La consegna precisa del gas influisce sulla velocità e sulla qualità della formazione del reticolo cristallino.

Il rapporto di flusso è un parametro critico per determinare la velocità di crescita del film sottile.

Determina anche la dimensione dei grani, garantendo che il materiale raggiunga la morfologia strutturale desiderata.

Minimizzazione dei difetti

Una sfida importante nella crescita dell'ossido di gallio è la formazione di difetti cristallini.

Il controllo ad alta precisione sopprime la formazione di difetti garantendo un apporto costante di reagenti.

Soprattutto, minimizza le concentrazioni di vacanze di ossigeno, che sono spesso dannose per le proprietà elettroniche del film.

I rischi di un controllo impreciso

Proprietà del materiale incoerenti

Se il flusso di gas fluttua, il tasso di ossidazione diventa instabile.

Ciò porta a variazioni nella densità del film e nell'integrità strutturale su tutto il wafer.

Prestazioni elettroniche compromesse

La qualità elettronica del Ga2O3 è altamente sensibile alla stechiometria.

Un controllo del flusso impreciso porta frequentemente a concentrazioni elevate di vacanze di ossigeno.

Queste vacanze agiscono come difetti indesiderati che possono degradare la conduttività e la tensione di breakdown del dispositivo finale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi film sottili di ossido di gallio, devi allineare la tua strategia di controllo del flusso con i tuoi specifici requisiti di materiale.

- Se il tuo obiettivo principale sono le prestazioni elettriche: Dai priorità alla precisione per minimizzare le concentrazioni di vacanze di ossigeno, poiché queste influiscono direttamente sul trasporto dei portatori.

- Se il tuo obiettivo principale è l'uniformità strutturale: Concentrati sul mantenimento di un rapporto ossigeno-argon stabile per garantire una dimensione ottimale dei grani e velocità di crescita costanti.

Il controllore di flusso di massa del gas non è un componente passivo; è il regolatore attivo della qualità fondamentale del tuo materiale.

Tabella riassuntiva:

| Influenza del parametro | Effetto sulla qualità di Ga2O3 |

|---|---|

| Rapporto Ossigeno/Argon | Definisce il tasso di ossidazione e il potenziale chimico |

| Densità delle specie attive | Ottimizza l'ambiente del plasma per le reazioni superficiali |

| Precisione del flusso | Minimizza le concentrazioni di vacanze di ossigeno e i difetti |

| Cinetica di crescita | Determina la dimensione dei grani e la morfologia strutturale |

Eleva la tua sintesi di materiali con KINTEK

Il controllo preciso dell'atmosfera fa la differenza tra un campione difettoso e un semiconduttore ad alte prestazioni. KINTEK fornisce soluzioni leader del settore per la fornitura termica e di gas, personalizzate per la ricerca avanzata sui materiali.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della crescita dell'ossido di gallio. Sia che tu debba minimizzare le vacanze di ossigeno o ottimizzare la dimensione dei grani, i nostri sistemi forniscono la stabilità richiesta dalla tua ricerca.

Pronto a perfezionare il tuo processo di crescita? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni ad alta temperatura e controllo del gas personalizzati con il nostro team tecnico.

Guida Visiva

Riferimenti

- Ren-Siang Jiang, Qijin Cheng. O2-to-Ar Ratio-Controlled Growth of Ga2O3 Thin Films by Plasma-Enhanced Thermal Oxidation for Solar-Blind Photodetectors. DOI: 10.3390/nano15181397

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è la funzione di un tubo di quarzo ad alta purezza nella CVD? Ottimizzare la sintesi di grafene a doppio strato

- Quali nanomateriali possono essere sintetizzati utilizzando forni CVD? Sblocca la creazione versatile di materiali su nanoscala

- Come viene sintetizzato il grafene usando il CVD? Crescita Controllata di Livello Superiore per Applicazioni di Alta Qualità

- Qual è un sottotipo comune di forno CVD e come funziona? Scopri il forno a tubo CVD per film sottili uniformi

- Come si confrontano i rivestimenti CVD con i rivestimenti in PTFE a spruzzo? Scopri prestazioni e sicurezza superiori

- Quali sono i vantaggi dei rivestimenti CVD? Ottenere prestazioni superiori per geometrie complesse

- Quali miglioramenti si possono apportare alla forza di adesione dei film dielettrici di gate utilizzando un forno a tubo CVD? Migliorare l'adesione per dispositivi affidabili

- Perché viene utilizzata una miscela di Argon e Idrogeno per il 2D In2Se3? Ottimizzare la crescita e prevenire l'ossidazione