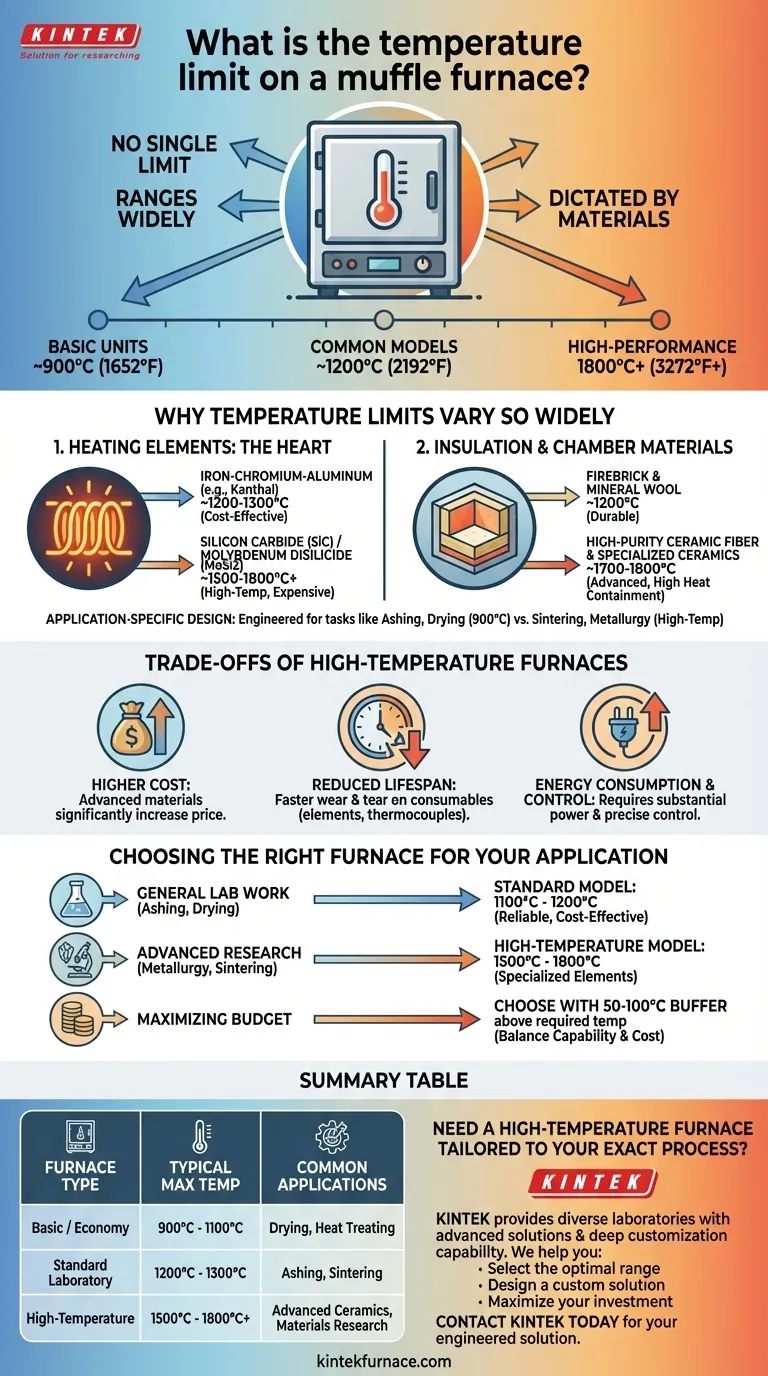

In breve, non esiste un unico limite di temperatura per una fornace a muffola. Mentre molti modelli comuni operano fino a 1200°C (2192°F), la temperatura massima può variare da circa 900°C per le unità di base a oltre 1800°C (3272°F) per modelli specializzati ad alte prestazioni. Il limite specifico è dettato interamente dalla costruzione della fornace e dall'applicazione prevista.

La capacità di temperatura di una fornace a muffola non è una caratteristica generica, ma un risultato diretto del suo design. Il limite è determinato dai materiali specifici utilizzati per i suoi elementi riscaldanti interni e l'isolamento, che vengono scelti per soddisfare le esigenze di diversi processi scientifici e industriali.

Perché i limiti di temperatura variano così ampiamente

Il termine "fornace a muffola" descrive una categoria di attrezzature, non una singola specifica. La significativa variazione della temperatura massima da un modello all'altro deriva direttamente dai materiali utilizzati nei suoi componenti principali.

Il ruolo critico degli elementi riscaldanti

Gli elementi riscaldanti sono il cuore della fornace e la loro composizione materiale è il fattore primario che limita la temperatura massima.

Materiali diversi hanno limiti fisici diversi. Ad esempio, le comuni leghe ferro-cromo-alluminio (come il Kanthal) sono economiche ma tipicamente raggiungono un massimo di circa 1200°C-1300°C.

Per raggiungere temperature più elevate, i produttori devono utilizzare materiali più esotici e costosi come il carburo di silicio (SiC) o il disiliciuro di molibdeno (MoSi2), che possono operare in modo affidabile a 1500°C-1800°C e oltre.

L'importanza dell'isolamento e dei materiali della camera

Una fornace può diventare calda solo quanto il suo isolamento può contenere. La camera, o "muffola", deve resistere al calore estremo senza degradarsi.

Le fornaci a bassa temperatura spesso utilizzano mattoni refrattari durevoli e isolamento in lana minerale. Questi sono efficaci e robusti per applicazioni fino a circa 1200°C.

I modelli ad alta temperatura richiedono un isolamento avanzato in fibra ceramica ad alta purezza e camere ceramiche specializzate per prevenire la perdita di calore, garantire l'uniformità della temperatura e resistere allo stress termico di raggiungere 1700°C o 1800°C.

Design specifico per l'applicazione

Le fornaci sono progettate per compiti specifici, il che ne determina l'intervallo di temperatura. Una fornace progettata per semplice incenerimento o essiccazione potrebbe aver bisogno di raggiungere solo 900°C.

Al contrario, una fornace costruita per la sinterizzazione di ceramiche avanzate, la crescita di cristalli o la ricerca metallurgica deve essere in grado di raggiungere e sostenere temperature molto più elevate. Questo approccio di progettazione su misura è il motivo per cui si vede una gamma così ampia di specifiche sul mercato.

Comprendere i compromessi delle fornaci ad alta temperatura

La scelta di una fornace con una temperatura nominale più elevata implica più di un semplice numero più alto su una scheda tecnica. Comporta compromessi critici che influiscono su costi, manutenzione e funzionamento.

L'impatto diretto sul costo

Il compromesso più grande è il costo. I materiali avanzati richiesti per gli elementi riscaldanti e l'isolamento ad alta temperatura sono significativamente più costosi delle loro controparti standard. Una fornace da 1700°C può costare diverse volte di più di un modello da 1200°C delle stesse dimensioni.

Durata ridotta dei materiali di consumo

Il funzionamento di una fornace vicino alla sua temperatura nominale massima accelera l'usura dei suoi componenti. Gli elementi riscaldanti e le termocoppie sono materiali di consumo con una durata limitata. Più calda si fa funzionare la fornace e più frequentemente lo si fa, più velocemente si degraderanno e richiederanno la sostituzione.

Consumo energetico e controllo

Raggiungere e mantenere temperature di 1700°C o 1800°C richiede una notevole quantità di energia elettrica. Ciò non solo aumenta i costi operativi, ma pone anche maggiori richieste all'infrastruttura elettrica della vostra struttura. Inoltre, il controllo preciso della temperatura diventa più impegnativo a questi estremi.

Scegliere la fornace giusta per la tua applicazione

Per prendere una decisione informata, devi abbinare le capacità della fornace ai tuoi requisiti di processo specifici. Sovra-specificare una fornace porta a spese inutili, mentre sotto-specificarla rende il tuo lavoro impossibile.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale come incenerimento, essiccazione o trattamento termico di base: Un modello standard da 1100°C o 1200°C è quasi sempre sufficiente, affidabile ed economico.

- Se il tuo obiettivo principale è la ricerca su materiali avanzati, la metallurgia o la sinterizzazione ceramica: Devi investire in un modello ad alta temperatura (da 1500°C a 1800°C) con gli elementi riscaldanti appropriati per soddisfare le tue esigenze di processo.

- Se il tuo obiettivo principale è massimizzare il tuo budget: Scegli una fornace con una temperatura massima che fornisca un buffer di 50-100°C al di sopra della tua temperatura di processo più alta richiesta, ma non di più, per bilanciare capacità e costo.

Comprendere che il limite di temperatura è una funzione della scienza dei materiali ti consente di selezionare lo strumento giusto per il lavoro.

Tabella riassuntiva:

| Tipo di Fornace | Temperatura Massima Tipica | Applicazioni Comuni |

|---|---|---|

| Base / Economica | 900°C - 1100°C | Essiccazione, Perdita per Ignizione, Trattamento Termico di Base |

| Laboratorio Standard | 1200°C - 1300°C | Incenerimento, Sinterizzazione, Lavoro di Laboratorio Generale |

| Alta Temperatura | 1500°C - 1800°C+ | Ceramiche Avanzate, Metallurgia, Ricerca sui Materiali |

Hai bisogno di una fornace ad alta temperatura su misura per il tuo processo esatto?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di fornaci ad alta temperatura. La nostra linea di prodotti, che include fornaci a muffola, a tubo, rotative, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici.

Possiamo aiutarti a:

- Selezionare l'intervallo di temperatura ottimale per evitare spese eccessive o prestazioni insufficienti.

- Progettare una soluzione personalizzata con gli elementi riscaldanti e l'isolamento giusti per la tua applicazione specifica.

- Massimizzare il tuo investimento con una fornace che offra il perfetto equilibrio tra capacità, costo e longevità.

Contatta KINTEK oggi per discutere le tue esigenze di alta temperatura e ottenere una soluzione progettata per il tuo successo.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri