Un forno di essiccazione a temperatura costante è fondamentale per preservare l'integrità strutturale e il potenziale chimico dei materiali compositi CN/BOC-X. Mantenendo un campo termico rigorosamente controllato a 60°C, l'apparecchiatura garantisce la completa rimozione dell'acqua residua e dei solventi di lavaggio senza shock termici per il materiale. Questo preciso processo di evaporazione è il fattore determinante per ottenere uno stato di polvere sciolta piuttosto che un aggregato chimicamente inattivo e agglomerato.

L'essiccazione di precisione non è semplicemente una fase di disidratazione; è una tecnica di conservazione strutturale. Prevenendo l'agglomerazione della nanostruttura durante l'evaporazione del solvente, il processo a temperatura costante protegge direttamente l'area superficiale del materiale e massimizza la sua efficienza fotocatalitica finale.

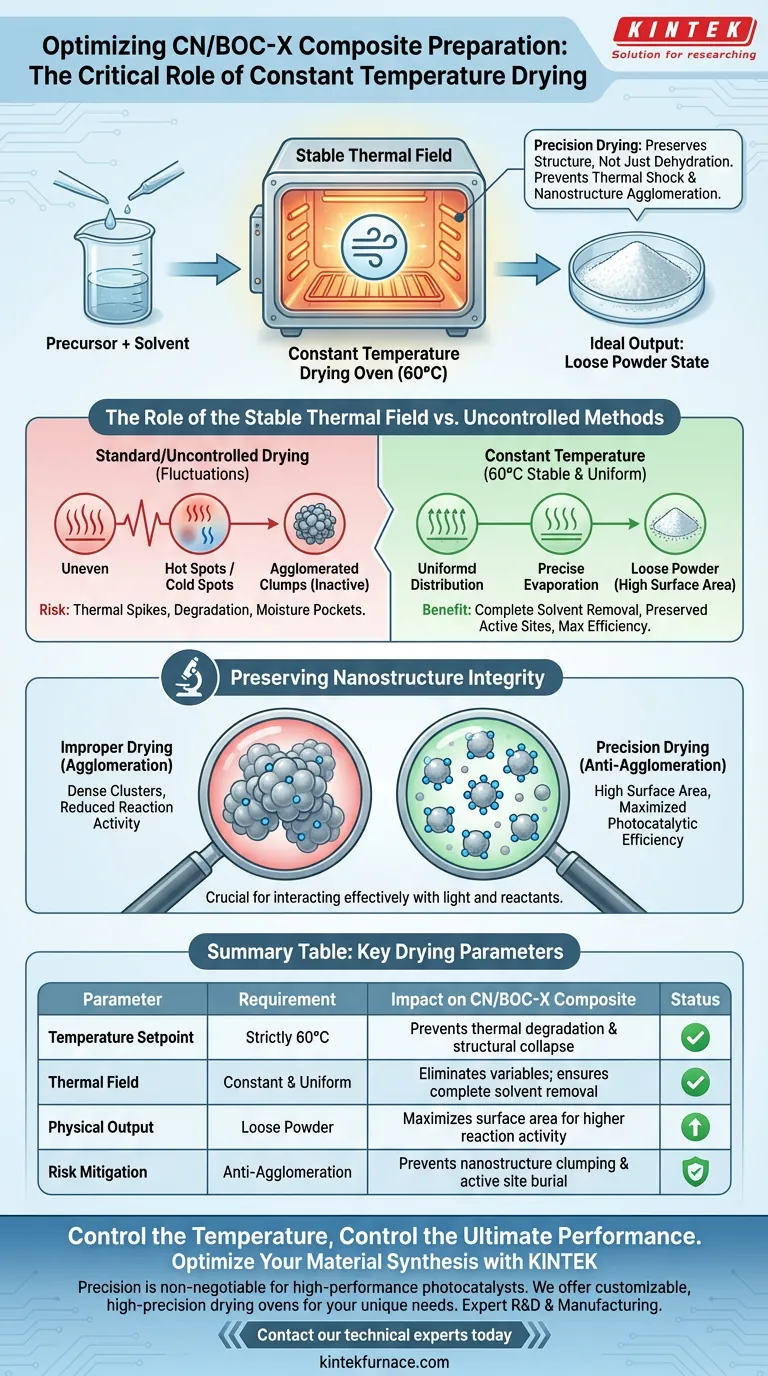

Il Ruolo del Campo Termico Stabile

Eliminare le Variabili

La preparazione dei compositi CN/BOC-X coinvolge strutture chimiche sensibili.

Un forno a temperatura costante elimina le fluttuazioni termiche che si verificano con i metodi di essiccazione standard.

Bloccando l'ambiente a 60°C, si garantisce che ogni parte del campione sperimenti esattamente lo stesso apporto energetico.

Rimozione Completa del Solvente

Dopo la fase di lavaggio, acqua residua e solventi rimangono intrappolati nella matrice del materiale.

Se questi non vengono rimossi uniformemente, possono interferire con la composizione chimica finale del materiale.

Il campo termico costante garantisce che queste impurità vengano completamente evaporate, lasciando dietro di sé solo la struttura composita pura.

Preservare l'Integrità della Nanostruttura

Prevenire l'Agglomerazione

Il rischio più significativo durante la fase di essiccazione è l'agglomerazione involontaria.

Mentre l'umidità lascia il materiale, la tensione superficiale può spingere le nanoparticelle a unirsi e agglomerarsi.

Una velocità di essiccazione controllata e costante minimizza queste forze, impedendo alle nanostrutture di collassare in densi agglomerati.

Garantire uno Stato di Polvere Sciolta

Affinché un fotocatalizzatore sia efficace, deve esistere come una polvere fine e sciolta.

Il forno a temperatura costante facilita questa consistenza essiccando il materiale delicatamente e uniformemente.

Questo stato "sciolto" crea un'elevata area superficiale, che è fisicamente necessaria affinché il materiale interagisca efficacemente con la luce e i reagenti.

Comprendere i Rischi di un'Essiccazione Impropria

Il Costo dei Picchi Termici

L'uso di fonti di calore incontrollate (come forni standard o piastre riscaldanti) introduce gradienti termici.

I "punti caldi" possono degradare la struttura chimica del composito CN/BOC-X, mentre i "punti freddi" lasciano tasche di umidità.

Impatto sull'Attività di Reazione

Lo stato fisico del materiale determina le sue prestazioni.

Se il processo di essiccazione non riesce a prevenire l'agglomerazione, i siti attivi del fotocatalizzatore rimangono sepolti all'interno di grandi agglomerati.

Ciò riduce direttamente l'"attività di reazione" del prodotto finale, rendendo il processo di sintesi meno efficace indipendentemente dai precursori chimici utilizzati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della preparazione del tuo composito CN/BOC-X, allinea il tuo protocollo di essiccazione con le tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è la Fedeltà Strutturale: è richiesta una rigorosa aderenza al setpoint di 60°C per stabilizzare le nanostrutture senza indurre degradazione termica.

- Se il tuo obiettivo principale è un'Elevata Attività di Reazione: monitora l'output fisico per una consistenza di "polvere sciolta", poiché questa consistenza conferma la prevenzione dell'agglomerazione e la massima disponibilità di area superficiale.

Controlla la temperatura durante l'essiccazione e controllerai le prestazioni finali del tuo materiale.

Tabella Riassuntiva:

| Parametro di Essiccazione | Requisito | Impatto sul Composito CN/BOC-X |

|---|---|---|

| Setpoint di Temperatura | Rigidamente 60°C | Previene la degradazione termica e il collasso strutturale |

| Campo Termico | Costante e Uniforme | Elimina le variabili; garantisce la completa rimozione del solvente |

| Output Fisico | Polvere Sciolta | Massimizza l'area superficiale per un'attività di reazione più elevata |

| Mitigazione del Rischio | Anti-Agglomerazione | Previene l'agglomerazione delle nanostrutture e la sepoltura dei siti attivi |

Ottimizza la Sintesi del Tuo Materiale con KINTEK

La precisione è il fondamento dei fotocatalizzatori ad alte prestazioni. In KINTEK, comprendiamo che mantenere un campo termico stabile è non negoziabile per preservare l'integrità delle nanostrutture. Supportati da ricerca e sviluppo e produzione esperti, offriamo forni di essiccazione ad alta precisione, sistemi Muffle, Tube e Vacuum, tutti personalizzabili per garantire che i tuoi compositi CN/BOC-X raggiungano la massima area superficiale e attività di reazione.

Pronto a elevare i risultati della ricerca del tuo laboratorio? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per le tue esigenze di sintesi uniche.

Guida Visiva

Riferimenti

- Jianhua Hou, Xiaozhi Wang. Grinding preparation of 2D/2D g-C3N4/BiOCl with oxygen vacancy heterostructure for improved visible-light-driven photocatalysis. DOI: 10.1007/s44246-023-00089-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché una piastra di riscaldamento in situ è integrata per le leghe IN718? Garantire l'integrità strutturale nella produzione additiva

- Come influisce il controllo della temperatura sulla dealloying del rame nanoporoso? Padroneggiare l'uniformità e le dimensioni dei pori

- Qual è il ruolo di un mulino a sfere ad alta energia nella preparazione di NiWO4/GO? Padroneggiare la sintesi di compositi ad alte prestazioni

- Perché è necessario cuocere i substrati in un forno industriale prima della deposizione a spin coating con inchiostro di nanoparticelle d'argento?

- Quale ruolo svolge l'azoto ad alto flusso nell'annnealing di film sottili di ITO? Protegge la conduttività e la purezza della superficie

- Perché l'uso di un forno di essiccazione ad aria forzata porta spesso a un aumento delle dimensioni delle particelle? Evitare l'agglomerazione della silice

- Quali sono le applicazioni tipiche dei forni di essiccazione? Usi essenziali nei laboratori e nell'industria

- Come funziona un sistema di riscaldamento a camicia di olio minerale circolante? Garantire precisione nella modifica termica del legno