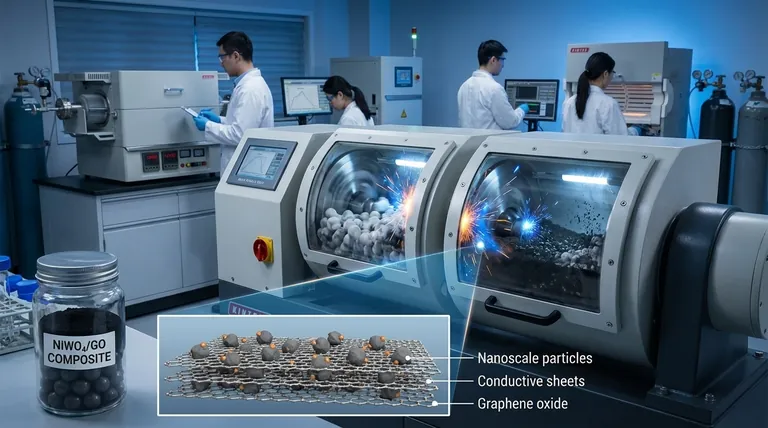

Il mulino a sfere ad alta energia funge da catalizzatore meccanico critico per la sintesi di compositi ad alte prestazioni di tungstato di nichel (NiWO4) e ossido di grafene (GO). Attraverso la generazione di potenti forze di impatto e attrito tramite i mezzi di macinazione, il dispositivo affina fisicamente le particelle di NiWO4 e ne guida l'adsorbimento uniforme sulla rete conduttiva di GO.

Sostituendo la complessa sintesi chimica con una forza meccanica ad alto impatto, questo processo garantisce che le particelle attive siano ancorate uniformemente a uno scheletro conduttivo, migliorando direttamente l'efficienza elettrochimica del materiale.

La meccanica della formazione dei compositi

Generazione di impatto e attrito

La funzione principale del mulino a sfere ad alta energia è l'applicazione di un'intensa energia cinetica.

I mezzi di macinazione all'interno del mulino collidono con le materie prime, generando un significativo impatto e attrito. Questo stress meccanico è la forza trainante che facilita l'integrazione dei due materiali distinti.

Raffinazione delle particelle

L'ambiente ad alta energia fa più che semplicemente mescolare le polveri; altera attivamente il loro stato fisico.

Il processo ottiene la raffinazione delle particelle, scomponendo il NiWO4 in unità più piccole e gestibili. Questa riduzione di dimensioni è essenziale per massimizzare l'area superficiale disponibile per l'interazione con l'ossido di grafene.

Creazione dell'architettura strutturale

Ancoraggio superficiale uniforme

L'obiettivo strutturale primario di questo processo è la creazione di un composito coeso piuttosto che di una miscela sciolta.

Le forze meccaniche fanno sì che le particelle raffinate di NiWO4 si ancorino uniformemente sulla superficie dell'ossido di grafene. Ciò garantisce che il materiale attivo (NiWO4) sia in contatto costante e diretto con il substrato conduttivo.

Stabilire la rete conduttiva

L'ossido di grafene funge da scheletro conduttivo o "impalcatura" per il composito.

Incorporando fisicamente il NiWO4 sul GO, il processo di macinazione a sfere sfrutta la rete conduttiva del grafene. Questa architettura consente al composito di utilizzare efficacemente le proprietà elettriche intrinseche del grafene.

Miglioramento delle prestazioni elettrochimiche

Accorciamento dei percorsi di migrazione ionica

L'arrangiamento strutturale ottenuto dalla macinazione a sfere ha benefici funzionali diretti per le prestazioni dell'elettrodo.

L'intimo contatto tra le particelle e i fogli di grafene accorcia i percorsi che gli ioni devono percorrere durante le reazioni elettrochimiche. Questa efficienza porta a cinetiche di reazione più rapide.

Aumento della conduttività elettronica

Il risultato finale di questa integrazione meccanica è un significativo miglioramento della capacità elettrica.

La distribuzione uniforme delle particelle sulla rete conduttiva di GO aumenta la conduttività elettronica complessiva dell'elettrodo. Ciò rende la macinazione a sfere ad alta energia un metodo chiave per la costruzione di architetture composite ad alte prestazioni.

Comprensione dei compromessi

Rischio di danni strutturali

Sebbene l'alta energia sia necessaria per l'integrazione, essa presenta un rischio per l'integrità del materiale.

Un impatto eccessivo o tempi di macinazione prolungati possono danneggiare fisicamente i fogli di ossido di grafene, interrompendo la rete conduttiva che si sta cercando di utilizzare. Bilanciare l'apporto energetico è fondamentale per mantenere la stabilità strutturale del GO.

Potenziale di impurità

L'attrito che guida il processo può anche fungere da fonte di contaminazione.

Quando i mezzi di macinazione impattano sui materiali, l'usura microscopica delle sfere o del recipiente può introdurre impurità nella miscela NiWO4/GO. Ciò richiede un'attenta selezione della durezza dei mezzi di macinazione rispetto ai materiali compositi.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della macinazione a sfere ad alta energia per la tua applicazione specifica, considera le seguenti priorità:

- Se la tua attenzione principale è sul trasporto ionico: Assicurati che la durata della macinazione sia sufficiente per ottenere la massima raffinazione delle particelle, riducendo al minimo la distanza che gli ioni devono percorrere.

- Se la tua attenzione principale è sulla conduttività elettronica: Dai priorità all'uniformità della miscela per garantire che il NiWO4 sia uniformemente ancorato su tutta la rete di ossido di grafene senza agglomerazione.

Padroneggiare l'intensità meccanica del mulino a sfere ti consente di ingegnerizzare con precisione l'interfaccia tra particelle attive e supporti conduttivi, sbloccando prestazioni superiori dell'elettrodo.

Tabella riassuntiva:

| Funzione chiave | Azione meccanica | Beneficio diretto |

|---|---|---|

| Raffinazione delle particelle | Intenso impatto e attrito | Massimizza l'area superficiale per una maggiore reattività |

| Ancoraggio superficiale | Adsorbimento fisico uniforme | Garantisce che il NiWO4 sia fissato saldamente alla rete GO |

| Architettura strutturale | Creazione di uno scheletro conduttivo | Accorcia i percorsi di migrazione ionica per una cinetica più rapida |

| Potenziamento elettrochimico | Integrazione di fasi attive/conduttive | Aumenta la conduttività elettronica complessiva e l'efficienza |

Eleva la tua sintesi di compositi con la precisione KINTEK

Pronto a ottenere un raffinamento dei materiali e prestazioni elettrochimiche superiori? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di soluzioni di laboratorio, inclusi Mulini a sfere ad alta energia, forni a muffola, a tubo, rotativi, sottovuoto e sistemi CVD specializzati, tutti completamente personalizzabili per le tue esigenze di ricerca uniche.

Sia che tu stia sviluppando compositi avanzati NiWO4/GO o materiali per elettrodi di prossima generazione, il nostro team di esperti è qui per fornire gli strumenti ad alte prestazioni di cui il tuo laboratorio ha bisogno.

Contattaci oggi stesso per trovare la soluzione perfetta per la tua ricerca!

Guida Visiva

Riferimenti

- Likai Deng, Shifa Wang. Advanced Electrochemical Performance of NiWO4/Graphene Oxide as Cathode Material for Zinc Ion Battery. DOI: 10.3390/en18082023

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono i vantaggi delle apparecchiature PVD per film assorbitori solari? Raggiungere precisione nanometrica ed efficienza massima

- Quale ruolo svolge un forno di essiccazione sotto vuoto da laboratorio nel processo di post-trattamento del carbonio poroso derivato dal polietilene tereftalato (PET)? Cruciale per preservare la struttura del materiale.

- Qual è la funzione di un forno di essiccazione sotto vuoto da laboratorio nella preparazione di membrane dense 6FDA-TFDB?

- Quali sono i vantaggi dell'utilizzo del metodo del flusso di stagno? Crescita di cristalli singoli di Eu5.08-xSrxAl3Sb6 di alta qualità

- Quale ruolo svolge la calcinazione ad alta temperatura nella purificazione delle ceneri vulcaniche? Ottenere risultati di silice ultra-pura

- Quale ruolo svolgono i bagni termostatici o le stufe a temperatura costante nel processo sol-gel per gli aerogel di carbonio? Master Kinetics

- Perché un sistema di insufflazione di ossigeno preriscaldato è essenziale per l'accensione della calcopirite? Assicurare una simulazione precisa della fusione flash

- Perché la sintesi idrotermale viene utilizzata per la produzione di ZIF-8? Controllo della purezza e dell'uniformità dei nanocristalli