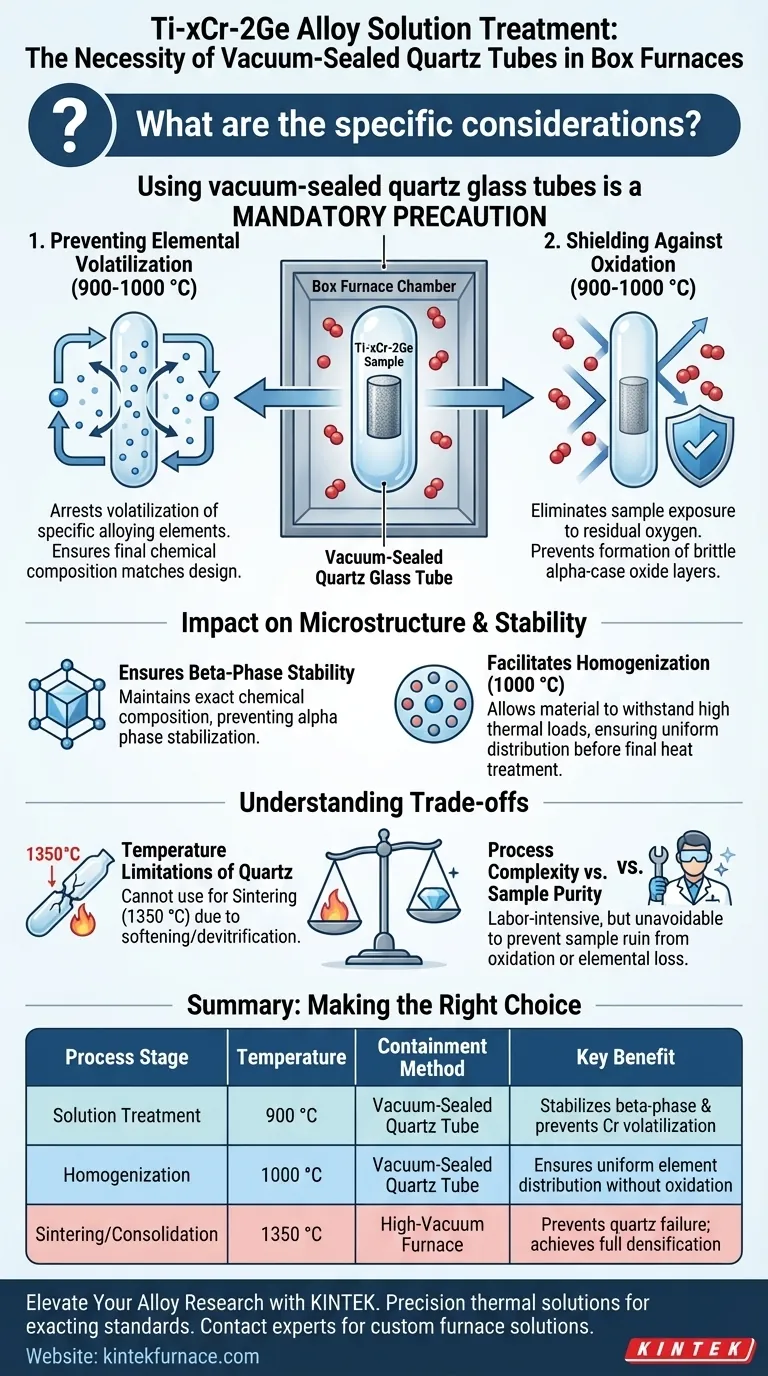

L'utilizzo di tubi di vetro di quarzo sigillati sottovuoto è una precauzione obbligatoria durante il trattamento di soluzione delle leghe Ti-xCr-2Ge in un forno a muffola per garantire l'integrità della composizione chimica e della microstruttura della lega. Questa tecnica di isolamento svolge due funzioni critiche alle temperature di trattamento di 900 °C: impedisce completamente la volatilizzazione degli elementi leganti volatili e funge da barriera impermeabile contro l'ossidazione dovuta all'ossigeno residuo intrinseco nei forni a muffola standard.

Il successo del tuo trattamento di soluzione dipende dall'isolamento fisico assoluto; senza la barriera di quarzo, la perdita atomica e la contaminazione da ossigeno destabilizzeranno la struttura della fase beta e comprometteranno le proprietà meccaniche della lega.

La Meccanica dell'Isolamento

Prevenire la Volatilizzazione degli Elementi

Il trattamento di soluzione per le leghe Ti-xCr-2Ge richiede tipicamente temperature intorno a 900 °C, con l'omogeneizzazione che raggiunge fino a 1000 °C.

A queste temperature elevate, specifici elementi leganti all'interno della matrice di titanio sono inclini alla vaporizzazione. La sigillatura del campione in un tubo di quarzo crea un sistema chiuso che arresta questa volatilizzazione, garantendo che la composizione chimica finale corrisponda al tuo progetto iniziale.

Protezione contro l'Ossidazione

Le leghe di titanio sono altamente reattive all'ossigeno ad alte temperature. I forni a resistenza a muffola standard, anche quelli con spurgo di gas inerte, contengono spesso ossigeno residuo.

Il tubo di quarzo sigillato sottovuoto fornisce uno scudo fisico. Elimina l'esposizione del campione all'atmosfera del forno, prevenendo la formazione di strati di ossido fragili (caso alfa) che altrimenti degraderebbero le prestazioni del materiale.

Impatto sulla Microstruttura

Garantire la Stabilità della Fase Beta

L'obiettivo principale del trattamento di soluzione è dissolvere gli elementi leganti per ottenere un equilibrio di fase specifico.

Secondo i dati tecnici, l'isolamento fornito dal tubo di quarzo è direttamente responsabile di garantire la stabilità della struttura della fase beta. Mantenendo la composizione chimica esatta e prevenendo la stabilizzazione dell'ossigeno della fase alfa, il tubo consente al trattamento di soluzione di funzionare correttamente.

Facilitare l'Omogeneizzazione

Prima del trattamento di soluzione, le leghe subiscono spesso un'omogeneizzazione a 1000 °C.

Il meccanismo del tubo di quarzo è ugualmente critico qui. Consente al materiale di resistere a questi carichi termici più elevati per periodi prolungati senza degradazione superficiale, garantendo una distribuzione uniforme degli elementi prima del trattamento termico finale.

Comprendere i Compromessi

Limitazioni di Temperatura del Quarzo

Sebbene il quarzo sia eccellente per il trattamento di soluzione a 900 °C e l'omogeneizzazione a 1000 °C, ha limiti termici.

Non è possibile utilizzare tubi di quarzo per processi che richiedono temperature significativamente più elevate, come la sinterizzazione a 1350 °C. A tali temperature, il quarzo si ammorbidirà o devetrificherà, portando a un cedimento catastrofico della sigillatura.

Complessità del Processo vs. Purezza del Campione

L'uso di tubi sigillati introduce un passaggio laborioso nel flusso di lavoro rispetto alla semplice collocazione dei campioni in un forno.

Tuttavia, questo compromesso è inevitabile per le leghe Ti-xCr-2Ge in un forno a muffola. Il costo di preparazione è trascurabile rispetto al rischio di rovinare il campione a causa di ossidazione o perdita di elementi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per assicurarti di applicare il metodo di lavorazione termica corretto per la tua specifica fase di sviluppo della lega, considera quanto segue:

- Se il tuo obiettivo principale è il Trattamento di Soluzione (900 °C): Utilizza tubi di quarzo sigillati sottovuoto in un forno a muffola per proteggere dall'ossidazione e dalla perdita di elementi, stabilizzando la fase beta.

- Se il tuo obiettivo principale è l'Omogeneizzazione (1000 °C): Continua a utilizzare il metodo del tubo di quarzo per garantire l'isolamento fisico durante questa permanenza ad alta temperatura.

- Se il tuo obiettivo principale è la Sinterizzazione/Consolidamento (1350 °C): Non utilizzare tubi di quarzo; invece, utilizza un forno a tubo ad alto vuoto dedicato per gestire le temperature estreme richieste per la densificazione.

Abbinando il metodo di contenimento al regime di temperatura, garantisci un controllo preciso sulle proprietà finali della lega.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Metodo di Contenimento | Beneficio Chiave |

|---|---|---|---|

| Trattamento di Soluzione | 900 °C | Tubo di Quarzo Sigillato Sottovuoto | Stabilizza la fase beta e previene la volatilizzazione del Cr |

| Omogeneizzazione | 1000 °C | Tubo di Quarzo Sigillato Sottovuoto | Garantisce una distribuzione uniforme degli elementi senza ossidazione |

| Sinterizzazione/Consolidamento | 1350 °C | Forno ad Alto Vuoto | Previene il cedimento del quarzo; raggiunge la piena densificazione |

Eleva la Tua Ricerca sulle Leghe con KINTEK

Il trattamento termico di precisione è la spina dorsale della metallurgia avanzata. KINTEK fornisce le soluzioni termiche ad alte prestazioni di cui hai bisogno per garantire che ogni processo di trattamento di soluzione e omogeneizzazione soddisfi standard rigorosi.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD. Sia che tu abbia bisogno di forni standard da laboratorio ad alta temperatura o di sistemi completamente personalizzabili per sviluppi di leghe unici come Ti-xCr-2Ge, la nostra tecnologia garantisce un controllo assoluto sull'atmosfera e sulla temperatura.

Pronto a proteggere i tuoi materiali dall'ossidazione e dalla perdita di elementi?

Contatta oggi stesso gli esperti KINTEK per trovare la tua soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Teddy Sjafrizal, Matthew S. Dargusch. Powder Metallurgy Preparation of Metastable <i>β</i> Ti–Cr–Ge Alloys for Medical Applications. DOI: 10.1002/adem.202500563

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché i crogioli in carburo di silicio sono selezionati per il bronzo di alluminio C95800? Garantire purezza ed efficienza

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto da laboratorio per nanomateriali di ZnO modificati? Proteggere l'integrità delle nanoparticelle

- Come funzionano il crogiolo di quarzo e il dispositivo di discesa nel metodo Bridgman? Crescita di precisione per cristalli di CsPbBr3

- A quali processi è adatta la pompa da vuoto multifunzione ad acqua circolante? Ideale per esigenze di vuoto da laboratorio pulite ed economiche

- Qual è la funzione principale di un mulino a sfere planetario ad alta energia? Sblocco del pretrattamento ceramico su nanoscala

- Qual è la funzione di un crogiolo di rame raffreddato ad acqua? Padroneggia la sintesi di leghe ad alta purezza con KINTEK

- Qual è la funzione dei controllori di flusso di massa (MFC) nel processo di proporzionamento dei gas per esperimenti di co-combustione?

- Quali sono le funzioni delle crogioli e delle polveri di incapsulamento in BN nella sinterizzazione della Si3N4? Guida esperta alla stabilità dei materiali