La ragione fondamentale di un pre-trattamento di 'degassaggio' è purificare il forno sotto vuoto stesso prima che inizi la distillazione del magnesio. Questo processo prevede il riscaldamento della camera del forno vuota sotto vuoto per eliminare l'umidità adsorbita, i gas e altre impurità volatili dalle sue superfici interne, assicurando che non contaminino successivamente il vapore di magnesio durante la fase critica di purificazione.

Ottenere una purezza ultra-elevata in qualsiasi materiale non riguarda solo la purificazione del materiale stesso, ma anche il controllo del suo ambiente. Il degassaggio è il passaggio essenziale che assicura che la camera di processo – il forno – sia più pulita del materiale che si intende produrre.

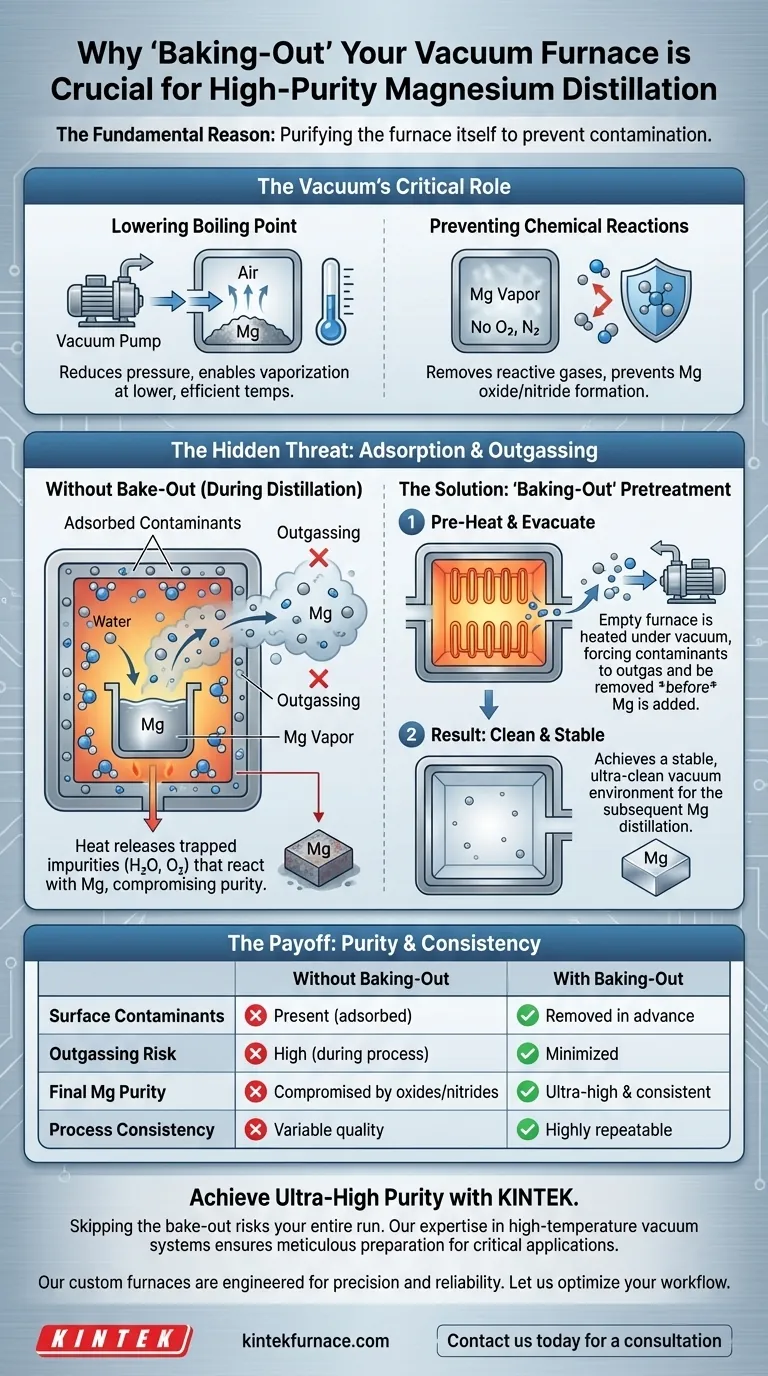

Il Ruolo Critico del Vuoto nella Purificazione del Magnesio

Per capire perché la pulizia del forno sia così vitale, dobbiamo prima apprezzare perché si utilizzi il vuoto per la distillazione del magnesio. L'ambiente di vuoto serve a due scopi principali.

Abbassamento del Punto di Ebollizione

Un vuoto profondo, tipicamente inferiore a 10⁻² mmHg, riduce significativamente la pressione esercitata sul magnesio. Questo abbassa il suo punto di ebollizione, permettendo al metallo di vaporizzare (sublimare) a temperature molto più basse ed efficienti dal punto di vista energetico rispetto a quelle richieste a pressione atmosferica.

Prevenzione di Reazioni Chimiche Indesiderate

Il vuoto rimuove i gas atmosferici reattivi, in particolare ossigeno e azoto. Il vapore di magnesio caldo è altamente reattivo e formerebbe prontamente ossido di magnesio o nitruro di magnesio se questi gas fossero presenti, distruggendo la purezza del prodotto finale.

La Fonte Nascosta di Contaminazione: Il Forno Stesso

Mentre una pompa per vuoto rimuove i gas dalla camera aperta, non può facilmente rimuovere le molecole che sono fisicamente aderite alle superfici interne del forno e del crogiolo. Questo fenomeno è il problema centrale che il degassaggio risolve.

Comprensione di Adsorbimento e Degassaggio

Anche nel vuoto, un sottile strato di molecole d'acqua, gas residui e altri composti volatili aderisce a tutte le superfici interne attraverso un processo chiamato adsorbimento.

Quando il forno viene riscaldato durante la fase di distillazione vera e propria, questa energia termica conferisce alle molecole adsorbite energia sufficiente per sfuggire nuovamente nella camera. Questo processo è noto come degassaggio.

L'Impatto del Degassaggio sulla Purezza

Se il degassaggio avviene mentre il vapore di magnesio caldo è presente, questi contaminanti appena rilasciati – in particolare vapore acqueo e ossigeno residuo – si mescoleranno e reagiranno con esso. Questo compromette direttamente la purezza del magnesio distillato, minando l'intero scopo del processo.

Come il 'Degassaggio' Crea un Ambiente Pulito

Il degassaggio è un attacco preventivo contro il degassaggio. Purifica l'ambiente di processo prima ancora che venga introdotto il materiale prezioso.

Il Processo: Preriscaldamento ed Evacuazione

La procedura prevede il riscaldamento del forno sigillato e vuoto a una temperatura elevata mentre le pompe per vuoto sono in funzione. Questo forza i contaminanti adsorbiti a degassare dalle superfici interne.

L'Obiettivo: Rimozione Anticipata dei Contaminanti

Poiché il magnesio non è ancora nel forno, queste impurità rilasciate vengono rimosse dal sistema in modo semplice e sicuro dalle pompe per vuoto.

Il Risultato: Un Vuoto Stabile e Ultra-Elevato

Dopo il raffreddamento, le superfici interne sono eccezionalmente pulite. Questo riduce drasticamente la pressione di fondo ultima che il sistema può raggiungere e assicura che si verifichi un degassaggio minimo durante la distillazione effettiva del magnesio, creando un ambiente stabile e puro per il processo.

Errori Comuni e Considerazioni

Sebbene essenziale per applicazioni di elevata purezza, il degassaggio non è privo di costi. Tuttavia, saltarlo spesso comporta un prezzo molto più alto.

Il Costo di un Degassaggio

Il principale compromesso è l'investimento in tempo ed energia. Un ciclo di degassaggio completo può aggiungere diverse ore al tempo complessivo del processo e consuma una notevole quantità di energia elettrica.

Il Costo di Saltare un Degassaggio

Non eseguire questo passaggio introduce una variabile importante nel processo. Il risultato è un alto rischio di produrre magnesio di purezza inferiore, una qualità incoerente tra i lotti e potenzialmente lo spreco di un'intera corsa di materia prima.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di incorporare una fase di degassaggio è direttamente legata alla qualità desiderata del prodotto finale. È un fattore chiave di differenziazione tra operazioni metallurgiche standard e di elevata purezza.

- Se il tuo obiettivo principale è massimizzare la purezza: Un degassaggio accurato è un passaggio non negoziabile per minimizzare la contaminazione ambientale e ottenere il grado più alto possibile di magnesio.

- Se il tuo obiettivo principale è la coerenza del processo: Il degassaggio elimina una fonte critica di variabilità, assicurando che ogni ciclo di distillazione inizi con un ambiente identicamente pulito, portando a risultati più prevedibili e affidabili.

In definitiva, la preparazione meticolosa dell'ambiente di processo è il fondamento su cui si basa la produzione di materiali di elevata purezza.

Tabella Riassuntiva:

| Aspetto | Senza Degassaggio | Con Degassaggio |

|---|---|---|

| Contaminanti Superficiali | Presenti (umidità/gas adsorbiti) | Rimossi in anticipo |

| Degassaggio Durante la Distillazione | Alto rischio di contaminazione | Minimizzato |

| Purezza Finale del Magnesio | Compromessa da ossidi/nitruri | Ultra-elevata e costante |

| Coerenza del Processo | Qualità del lotto variabile | Altamente ripetibile |

Ottieni purezza ultra-elevata e coerenza dei lotti nel tuo processo di purificazione del magnesio.

Saltare la fase di degassaggio rischia di contaminare l'intera corsa con umidità e gas a livello superficiale. In KINTEK, la nostra esperienza nei sistemi sotto vuoto ad alta temperatura garantisce che l'ambiente del tuo forno sia meticolosamente preparato per applicazioni critiche.

I nostri forni personalizzati Muffle, a Tubo, Rotativi e Sotto Vuoto sono ingegnerizzati per precisione e affidabilità, supportati da ricerca e sviluppo e produzione esperti. Lasciaci aiutarti a ottimizzare il tuo flusso di lavoro di purificazione.

Contattaci oggi stesso per una consulenza per discutere le tue specifiche esigenze di lavorazione di metalli ad alta purezza.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza