In breve, la deposizione chimica da vapore assistita da plasma a microonde (MPCVD) è un metodo all'avanguardia per la creazione di film sottili di diamante perché produce materiale eccezionalmente puro con un alto grado di controllo. Ottiene questo risultato utilizzando le microonde per generare un plasma pulito, denso e stabile senza gli elettrodi o i filamenti contaminanti che si trovano in altre tecniche, garantendo che il diamante risultante sia della massima qualità.

Il vantaggio principale dell'MPCVD è la sua capacità di creare un plasma ad alta energia che è fisicamente isolato da qualsiasi hardware interno. Questo design senza elettrodi è la chiave per prevenire la contaminazione, risultando in film di diamante con purezza e integrità strutturale ineguagliabili.

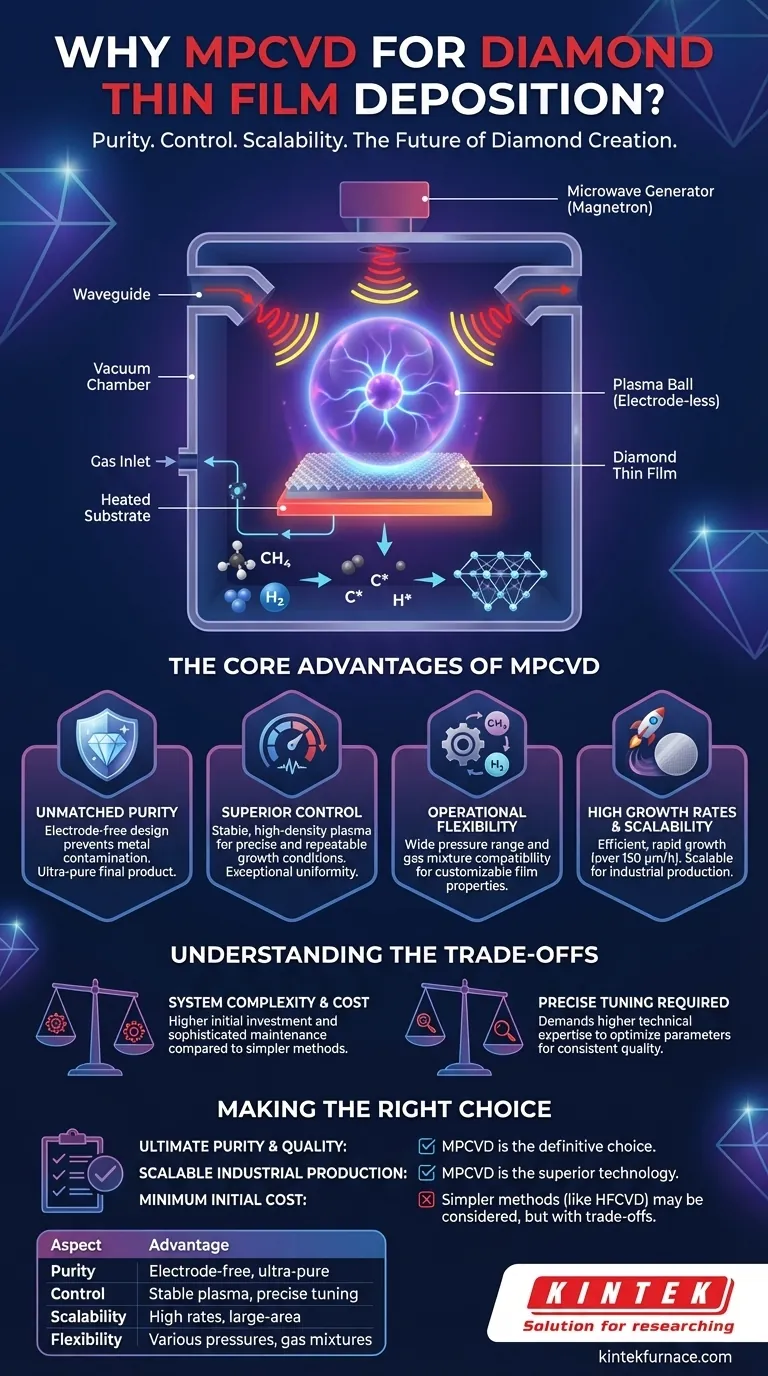

Il Principio Fondamentale: Come Funziona l'MPCVD

Per capire perché l'MPCVD è così efficace, dobbiamo prima comprendere il suo meccanismo fondamentale. Il processo è un'applicazione sofisticata della fisica del plasma alla scienza dei materiali.

Generazione di Plasma con Microonde

Un sistema MPCVD utilizza un magnetron—lo stesso componente che si trova in un forno a microonde—per generare microonde ad alta potenza. Queste vengono convogliate in una camera a vuoto contenente un substrato e una miscela di gas, tipicamente una piccola quantità di metano in una grande quantità di idrogeno.

L'intensa energia a microonde eccita il gas, strappando gli elettroni dai loro atomi e creando una sfera luminosa di plasma.

Decomposizione dei Gas per la Deposizione

All'interno di questo plasma, il campo elettromagnetico oscillante provoca collisioni violente degli elettroni con le molecole di gas. Questo processo scompone efficientemente i gas precursori (metano e idrogeno) in specie altamente reattive, inclusi radicali di carbonio e idrogeno atomico.

L'idrogeno atomico svolge un ruolo cruciale rimuovendo selettivamente qualsiasi carbonio non-diamante (grafite) che tenta di formarsi, garantendo la crescita di una struttura di diamante puro.

Formazione del Film di Diamante

I radicali di carbonio desiderati si depositano quindi su un substrato riscaldato posto all'interno della camera. Sotto temperature e pressioni controllate con precisione, questi radicali si legano tra loro, disponendosi nel forte reticolo tetraedrico di un cristallo di diamante. Questo processo continua strato dopo strato, formando un film di diamante di alta qualità.

Vantaggi Chiave Rispetto Ad Altri Metodi

L'approccio unico dell'MPCVD offre diversi vantaggi distinti che lo distinguono dai metodi più datati come l'Hot Filament CVD (HFCVD) o il DC Arc Jet CVD.

Purezza Ineguagliabile: Il Vantaggio Senza Elettrodi

Il vantaggio più significativo è l'evitamento della contaminazione. Metodi come l'HFCVD utilizzano un filamento di tungsteno caldo all'interno della camera, che può degradarsi e introdurre impurità metalliche nel film di diamante. L'MPCVD non ha elettrodi o filamenti interni.

Poiché il plasma è generato e contenuto da un campo elettromagnetico, non tocca le pareti della camera, prevenendo ulteriormente la contaminazione e garantendo un prodotto finale ultrapuro.

Controllo e Stabilità del Plasma Superiori

L'MPCVD genera un plasma ad alta densità, ampia area e altamente stabile. Questa stabilità consente un controllo preciso e ripetibile delle condizioni di crescita.

Il risultato è un'uniformità eccezionale su tutto il substrato, il che è fondamentale per le applicazioni industriali dove sono richieste proprietà del materiale coerenti su grandi wafer.

Flessibilità Operativa

Il metodo opera efficacemente in un'ampia gamma di pressioni ed è compatibile con varie miscele di gas. Questa flessibilità consente a ricercatori e ingegneri di regolare finemente le proprietà del film, come dimensione del grano, stress e caratteristiche elettriche, per applicazioni specifiche.

Elevati Tassi di Crescita e Scalabilità

I moderni sistemi MPCVD possono raggiungere tassi di crescita molto elevati, a volte superiori a 150 micrometri all'ora. Questa efficienza, combinata con la capacità di produrre film su ampia area, rende il processo altamente scalabile sia per la ricerca di laboratorio che per la produzione industriale ad alto volume.

Comprendere i Compromessi

Sebbene l'MPCVD sia potente, è essenziale riconoscere le sue complessità associate. Nessuna tecnologia è senza compromessi.

Complessità del Sistema e Costo Iniziale

Un reattore MPCVD è un'attrezzatura complessa. Richiede un generatore di microonde, guide d'onda, un sistema del vuoto, controllori di flusso di gas precisi e sistemi di monitoraggio della temperatura come pirometri ottici.

Questa complessità si traduce generalmente in un investimento iniziale più elevato e in una manutenzione più sofisticata rispetto a sistemi più semplici come l'HFCVD.

La Necessità di una Messa a Punto Precisa

Per ottenere un plasma ottimale e stabile sono necessari un'attenta ingegneria e una precisa messa a punto della cavità a microonde e della fornitura di potenza. Fattori come la geometria della camera, la pressione e la composizione del gas devono essere perfettamente bilanciati.

Ciò significa che il funzionamento efficace di un sistema MPCVD richiede un livello più elevato di competenza tecnica per impostare i parametri specifici per una crescita costante e di alta qualità.

Fare la Scelta Giusta per il Vostro Obiettivo

In ultima analisi, la scelta del metodo di deposizione dipende dal vostro obiettivo primario. Comprendere i punti di forza dell'MPCVD vi consente di allineare la tecnologia alle esigenze del vostro progetto.

- Se il vostro obiettivo principale è la massima purezza e qualità del film: l'MPCVD è la scelta definitiva grazie al suo ambiente plasma altamente controllato e privo di contaminazioni.

- Se il vostro obiettivo principale è la produzione industriale scalabile: gli elevati tassi di crescita, l'uniformità su ampia area e la ripetibilità dell'MPCVD lo rendono la tecnologia superiore per la produzione.

- Se il vostro obiettivo principale è minimizzare il costo capitale iniziale per esperimenti di base: un metodo più semplice come l'HFCVD può essere preso in considerazione, ma dovete essere preparati ad accettare il compromesso intrinseco nella potenziale contaminazione del film e nel controllo del processo.

Sfruttando l'energia pulita per creare un ambiente di crescita incontaminato, l'MPCVD permette la creazione di materiali diamantati di nuova generazione.

Tabella Riepilogativa:

| Aspetto | Vantaggio |

|---|---|

| Purezza | Il design senza elettrodi previene la contaminazione, garantendo film di diamante ultrapuri. |

| Controllo | Il plasma stabile consente una precisa messa a punto delle condizioni di crescita per film uniformi e di alta qualità. |

| Scalabilità | Elevati tassi di crescita e deposizione su ampia area supportano una produzione industriale efficiente. |

| Flessibilità | Opera a varie pressioni e miscele di gas per proprietà del film personalizzabili. |

Sbloccate il potenziale dell'MPCVD per le vostre esigenze di laboratorio o industriali! KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, fornendo film di diamante ad alta purezza con maggiore efficienza e scalabilità. Contattateci oggi per discutere come le nostre soluzioni su misura possono elevare i vostri risultati di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Perché tenere registri di manutenzione accurati è importante per le apparecchiature MPCVD? Garantire Affidabilità e Qualità nella Crescita dei Cristalli

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Perché è importante mantenere le tubazioni del gas nelle apparecchiature MPCVD? Garantire purezza e sicurezza nella crescita dei cristalli

- Perché il sistema di controllo della temperatura è importante nelle apparecchiature MPCVD? Garantire una crescita precisa del diamante e la stabilità del processo