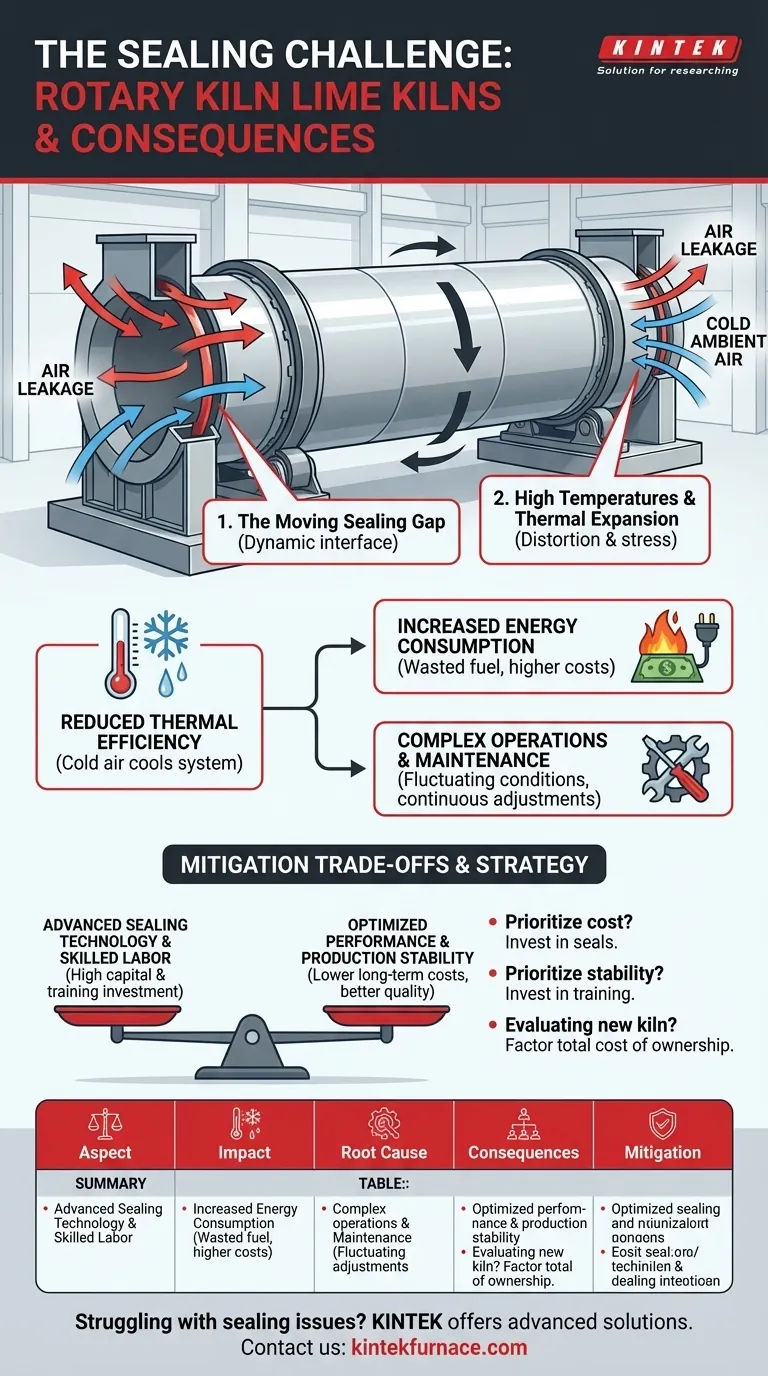

La sfida fondamentale della tenuta di un forno a calce a tino rotante ha origine dal suo design di base: è un cilindro massiccio e rotante che opera a temperature estreme. Sigillare lo spazio tra questo corpo del forno in movimento e le cappe di ingresso e uscita fisse è una difficoltà ingegneristica intrinseca. Questa tenuta imperfetta porta a significative perdite d'aria, che riducono direttamente l'efficienza termica e aumentano drasticamente il consumo di carburante.

La scarsa tenuta in un forno rotante non è un semplice difetto di manutenzione, ma una sfida di design intrinseca. La conseguente perdita d'aria crea un effetto domino, aumentando i costi energetici, complicando le operazioni e richiedendo un investimento significativo in tecnologia di tenuta avanzata o personale altamente qualificato per mitigare le perdite.

La causa principale: una sfida di design intrinseca

La difficoltà nel sigillare un forno rotante non è un segno di scarsa fabbricazione, ma una conseguenza della sua fisica operativa. Sono in gioco due fattori principali.

Il gioco di tenuta mobile

Un forno rotante è in costante movimento, ruotando per processare il materiale. Questo crea uno spazio dinamico tra l'estremità del guscio del forno e le cappe fisse dove il materiale entra ed esce. Creare una tenuta duratura e ermetica su questa interfaccia massiccia, mobile e abrasiva è eccezionalmente difficile.

Alte temperature ed espansione termica

Il forno opera a temperature molto elevate, causando l'espansione e la contrazione del guscio d'acciaio. Questo movimento termico, combinato con il peso proprio del forno e le sollecitazioni meccaniche, provoca leggere distorsioni nella forma circolare del guscio, rendendo quasi impossibile mantenere una tenuta perfetta e costante.

La cascata di conseguenze

Una tenuta inadeguata non è un problema minore; innesca una serie di problemi operativi e finanziari che incidono direttamente sui profitti e sulla stabilità dell'impianto.

Efficienza termica ridotta

La conseguenza principale della perdita d'aria è una perdita di efficienza termica. L'aria ambiente fredda viene aspirata nel sistema del forno, mentre il gas di processo caldo fuoriesce. Questo ingresso di aria fredda raffredda l'ambiente interno, costringendo il sistema a bruciare più carburante per mantenere la temperatura di calcinazione richiesta.

Aumento del consumo energetico

Direttamente legato alla scarsa efficienza termica, l'aumento del consumo energetico è il più significativo onere finanziario. Ogni metro cubo di aria che fuoriesce nel forno deve essere riscaldato, rappresentando carburante sprecato e un aumento diretto dei costi operativi.

Operazioni e manutenzione complesse

La costante battaglia contro le perdite rende l'operatività e la manutenzione del forno più complesse. Richiede un livello più elevato di abilità dell'operatore per gestire temperature fluttuanti e condizioni di processo. La manutenzione diventa uno sforzo continuo per regolare o sostituire i componenti di tenuta.

Comprendere i compromessi di mitigazione

Affrontare scarse prestazioni di tenuta non è una soluzione semplice; comporta significativi compromessi strategici e finanziari. Le soluzioni stesse introducono nuovi costi e complessità.

Il costo degli aggiornamenti

Per ridurre efficacemente le perdite d'aria, le strutture devono investire in sistemi di tenuta avanzati. Sebbene queste tecnologie possano migliorare significativamente l'efficienza, rappresentano una spesa di capitale sostanziale. Inoltre, la loro installazione richiede tempi di inattività della produzione, estendendo i cicli di ristrutturazione e creando costi opportunità.

La domanda di manodopera qualificata

Un forno rotante è un macchinario complesso che richiede operatori e personale di manutenzione qualificati. Un funzionamento improprio o una manutenzione ritardata, soprattutto per quanto riguarda le guarnizioni, può portare rapidamente a guasti alle apparecchiature o incidenti di produzione. Ciò richiede un investimento continuo nella formazione tecnica e una robusta gestione della manutenzione.

Il rischio di instabilità della produzione

La mancata gestione adeguata della tenuta del forno può portare a una produzione instabile. Le temperature interne fluttuanti possono influenzare la qualità e la consistenza del prodotto finale di calce. In casi gravi, i guasti alle apparecchiature derivanti da una scarsa manutenzione possono causare arresti non pianificati e significative perdite di produzione.

Prendere una decisione informata per il vostro impianto

Il vostro approccio alla gestione della tenuta del forno deve essere allineato con i vostri obiettivi operativi primari. Non esiste un'unica soluzione, ma solo una strategia equilibrata su misura per le esigenze del vostro impianto.

- Se il vostro obiettivo principale è ridurre al minimo i costi operativi: Date priorità agli investimenti in tecnologia di tenuta avanzata e a un programma di manutenzione proattivo per contrastare direttamente la perdita di energia dovuta alle perdite d'aria.

- Se il vostro obiettivo principale è massimizzare la stabilità e la sicurezza operativa: Investite molto nella formazione degli operatori e stabilite rigorosi protocolli di manutenzione, poiché l'errore umano e la negligenza sono i principali contributori ai guasti delle apparecchiature.

- Se state valutando nuove tecnologie per forni: Esaminate attentamente il sistema di tenuta proposto e includete i costi a lungo termine di manutenzione, consumo energetico e manodopera specializzata nella vostra analisi del costo totale di proprietà.

Comprendendo che la tenuta del forno è un equilibrio strategico tra attrezzature, costi e competenze, potrete controllare meglio il vostro ambiente di produzione e raggiungere i vostri obiettivi operativi.

Tabella riassuntiva:

| Aspetto | Impatto |

|---|---|

| Causa principale | Sfida di design intrinseca con giochi mobili ed espansione termica |

| Conseguenze | Efficienza termica ridotta, aumento del consumo energetico, operazioni complesse |

| Mitigazione | Tecnologia di tenuta avanzata, investimento in manodopera qualificata, manutenzione proattiva |

Avete problemi di tenuta nel vostro forno rotante? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni rotanti personalizzati progettati per migliorare la tenuta e l'efficienza. Con la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo una profonda personalizzazione per soddisfare le vostre esigenze uniche, riducendo i costi energetici e migliorando la stabilità operativa. Contattateci oggi per discutere come possiamo ottimizzare le prestazioni del vostro forno!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Cosa distingue i forni rotativi diretti da quelli indiretti? Scegli il forno giusto per il tuo materiale

- Quali sono alcuni processi comuni eseguiti nei forni rotanti? Sblocca Soluzioni Efficienti per la Trasformazione dei Materiali

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali tipi di trasformazioni fisiche e chimiche avvengono in un forno rotativo? Padroneggia la lavorazione dei materiali per risultati superiori

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente