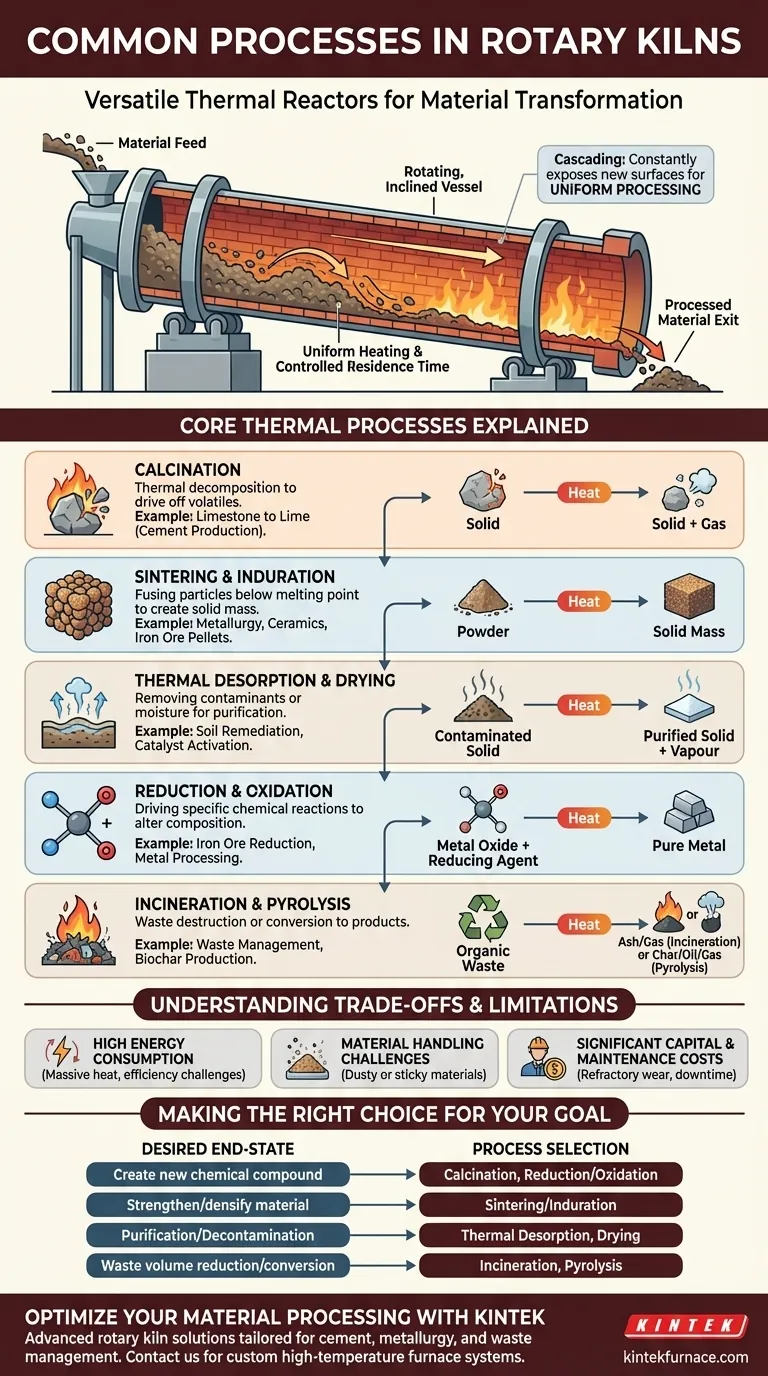

Alla loro base, i forni rotanti sono reattori termici altamente versatili utilizzati per indurre specifici cambiamenti fisici e chimici nei materiali solidi. I processi più comuni che facilitano includono la calcinazione per la decomposizione chimica, la sinterizzazione per creare una massa solida, il desorbimento termico per la purificazione e la riduzione o ossidazione per reazioni chimiche mirate. Questi processi sfruttano la capacità unica del forno di mescolare e riscaldare uniformemente i materiali ad alte temperature.

Un forno rotante non è semplicemente un forno; è un ambiente di processo dinamico. Il suo valore deriva dalla sua capacità di utilizzare una combinazione di calore controllato, miscelazione rotazionale e condizioni atmosferiche per trasformare con precisione un materiale da uno stato all'altro.

Il Ruolo Fondamentale di un Forno Rotante

Un forno rotante è un grande recipiente cilindrico rotante, rivestito con mattoni refrattari e montato con una leggera angolazione. Il materiale viene alimentato nell'estremità superiore, e la lenta rotazione e l'inclinazione del forno fanno sì che il materiale cada e si muova gradualmente verso l'estremità inferiore, più calda.

Questo design è altamente efficace per due ragioni. In primo luogo, l'azione di rotolamento, nota come "cascading", espone costantemente nuove superfici del materiale alla fonte di calore, garantendo una lavorazione uniforme. In secondo luogo, l'angolazione e la velocità di rotazione controllano con precisione il tempo di permanenza — quanto tempo il materiale trascorre all'interno del forno — il che è fondamentale per ottenere la trasformazione desiderata.

Processi Termici Fondamentali Spiegati

Sebbene le applicazioni siano diverse, possono essere raggruppate in una manciata di processi termici fondamentali. Comprendere queste funzioni principali è la chiave per capire le capacità del forno.

Cambiamento di Fase e Chimico (Calcinazione)

La calcinazione è il processo di riscaldamento di un materiale solido ad alta temperatura per allontanare un componente volatile e indurre un cambiamento chimico. Questo è uno degli usi più comuni per i forni rotanti.

Un classico esempio è nella produzione di cemento, dove il calcare (carbonato di calcio) viene riscaldato per produrre calce (ossido di calcio) eliminando l'anidride carbonica. È un processo di decomposizione termica.

Creazione di una Massa Solida (Sinterizzazione e Indurimento)

La sinterizzazione comporta il riscaldamento di un materiale in polvere o granulare a una temperatura appena inferiore al suo punto di fusione. A questa temperatura, le particelle si fondono, creando una massa singola, solida o porosa.

Questo processo aumenta la resistenza e la densità del materiale senza liquefarlo. È ampiamente utilizzato in metallurgia per la lavorazione di fini di minerale e nella produzione di ceramiche. L'indurimento è un processo simile spesso applicato ai pellet di minerale di ferro.

Rimozione di Sostanze Indesiderate (Desorbimento Termico e Essiccazione)

Questi processi si concentrano sulla purificazione rimuovendo sostanze volatili da un materiale di base solido.

L'essiccazione è la forma più semplice, utilizzata specificamente per rimuovere acqua o umidità. Il desorbimento termico, un processo più avanzato, utilizza il calore per vaporizzare e rimuovere altri composti organici volatili (VOC) o contaminanti, come la pulizia di terreni contaminati o l'attivazione di catalizzatori.

Guida di Reazioni Chimiche (Riduzione e Ossidazione)

Oltre al semplice riscaldamento, un forno rotante può controllare l'atmosfera chimica per guidare reazioni specifiche.

La riduzione è un processo chimico che rimuove l'ossigeno da un composto, spesso introducendo un agente riducente come il monossido di carbonio. Questo è fondamentale in metallurgia per convertire gli ossidi metallici in metalli puri, come nella riduzione del minerale di ferro. L'ossidazione è l'opposto, dove l'obiettivo è aggiungere ossigeno a un materiale.

Distruzione e Conversione (Incenerimento e Pirolisi)

I forni rotanti sono anche strumenti efficaci per il trattamento dei rifiuti e la conversione dei materiali.

L'incenerimento utilizza alte temperature e ossigeno in eccesso per ottenere la combustione completa dei materiali organici. Questo è principalmente usato per la distruzione dei rifiuti e la riduzione del volume. La pirolisi comporta il riscaldamento di materiali organici in assenza di ossigeno, facendoli decomporre in gas e prodotti di carbone preziosi invece di bruciarli.

Comprendere i Compromessi e le Limitazioni

Sebbene incredibilmente versatili, i forni rotanti non sono la soluzione universale per tutte le esigenze di lavorazione termica. Comprendere i loro compromessi intrinseci è cruciale per una corretta applicazione.

Elevato Consumo Energetico

Operando a temperature che spesso superano i 1000°C (1800°F), i forni rotanti sono enormi consumatori di energia. Significative perdite di calore possono verificarsi attraverso il guscio del forno e i gas di scarico, rendendo l'efficienza energetica una sfida operativa primaria.

Sfide di Movimentazione dei Materiali

L'azione di rotolamento che rende i forni efficaci può anche creare problemi. Materiali molto fini o polverosi possono essere trascinati nel gas di scarico, richiedendo sistemi di gestione del gas complessi e costosi. Al contrario, materiali appiccicosi o agglomeranti possono accumularsi sul rivestimento refrattario, richiedendo arresti periodici per la pulizia.

Costi di Capitale e Manutenzione Significativi

I forni rotanti sono attrezzature grandi e pesanti che rappresentano un importante investimento di capitale. Inoltre, l'ambiente interno ostile provoca usura sul rivestimento in mattoni refrattari, che richiede ispezioni regolari e la sua eventuale sostituzione, con conseguenti costi di manutenzione significativi e tempi di inattività operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno rotante dipende interamente dalla trasformazione che devi ottenere. Concentrandoti sullo stato finale del tuo materiale, puoi identificare il processo corretto.

- Se il tuo obiettivo principale è creare un nuovo composto chimico: Probabilmente stai considerando la calcinazione per la decomposizione o un processo di riduzione/ossidazione per la conversione chimica.

- Se il tuo obiettivo principale è rafforzare o densificare un materiale: La sinterizzazione o l'indurimento sono i processi chiave necessari per fondere insieme le particelle.

- Se il tuo obiettivo principale è la purificazione o la decontaminazione: Il desorbimento termico, l'essiccazione o la tostatura saranno i tuoi metodi principali per eliminare i componenti volatili.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti o la conversione: L'incenerimento per la distruzione o la pirolisi per la conversione chimica sono le applicazioni più dirette.

Comprendere questi processi fondamentali ti consente di sfruttare il forno rotante non solo come un forno, ma come uno strumento preciso per la trasformazione dei materiali.

Tabella riassuntiva:

| Processo | Funzione Primaria | Applicazioni Comuni |

|---|---|---|

| Calcinazione | Decomposizione termica per allontanare i volatili | Produzione di cemento, fabbricazione di calce |

| Sinterizzazione e Indurimento | Fusione di particelle per creare una massa solida | Metallurgia, produzione di ceramiche |

| Desorbimento Termico e Essiccazione | Rimozione di contaminanti o umidità | Bonifica del suolo, attivazione del catalizzatore |

| Riduzione e Ossidazione | Reazioni chimiche per alterare la composizione | Riduzione del minerale di ferro, lavorazione dei metalli |

| Incenerimento e Pirolisi | Distruzione dei rifiuti o conversione in prodotti | Gestione dei rifiuti, produzione di biochar |

Pronto a ottimizzare la lavorazione dei tuoi materiali con soluzioni avanzate per forni rotanti? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire sistemi di forni ad alta temperatura su misura per settori come cemento, metallurgia e gestione dei rifiuti. Le nostre profonde capacità di personalizzazione garantiscono prestazioni precise per calcinazione, sinterizzazione e altro ancora. Contattaci oggi stesso per discutere come i nostri Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera e Sistemi CVD/PECVD possono migliorare la tua efficienza e soddisfare le tue esigenze sperimentali uniche!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa