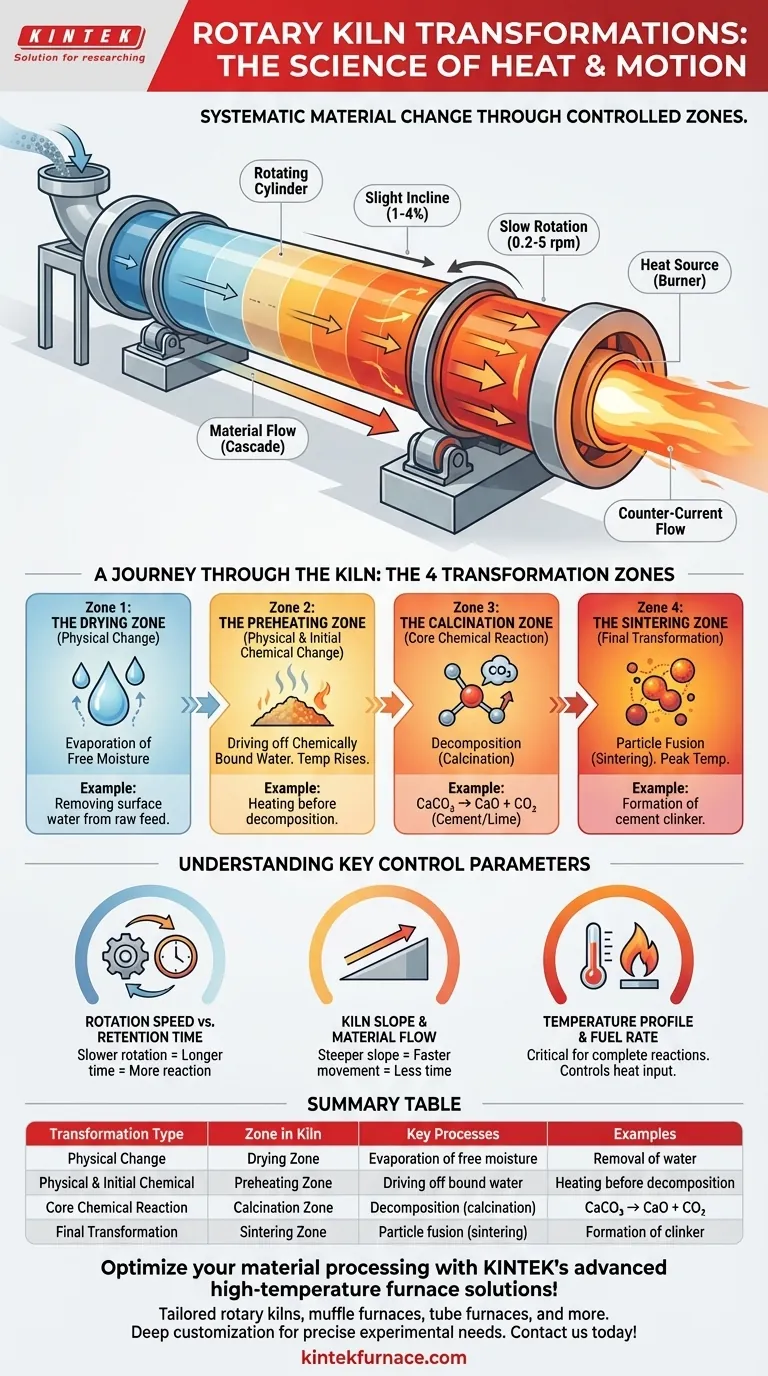

In sostanza, un forno rotativo trasforma sistematicamente i materiali attraverso una sequenza di cambiamenti fisici e chimici guidati dal calore e dal movimento. Le trasformazioni principali includono l'essiccazione per rimuovere l'umidità, la decomposizione e la calcinazione per scomporre i composti chimici, e infine la sinterizzazione, dove le particelle iniziano a fondersi insieme per formare un nuovo prodotto solido. Questo percorso controllato dal materiale grezzo al materiale finito è lo scopo fondamentale del forno.

Un forno rotativo non è solo un forno; è un reattore chimico dinamico. La sua progettazione fisica – la rotazione, l'inclinazione e le zone interne – è studiata appositamente per guidare i materiali attraverso una sequenza precisa di trasformazioni guidate dalla temperatura, garantendo un prodotto finale coerente e di alta qualità.

Il Principio Fondamentale: Trasformazione Controllata

Un forno rotativo funziona facendo rotolare il materiale attraverso un cilindro riscaldato e rotante che è leggermente inclinato. Questa semplice azione meccanica è la chiave della sua efficacia.

Il Ruolo del Movimento

La combinazione della lenta rotazione del forno (tipicamente 0,2 - 5 giri/min) e della sua leggera inclinazione (1% - 4%) provoca la cascata e il movimento costante del materiale dall'estremità di alimentazione a quella di scarico. Questa rotazione costante assicura che ogni particella sia esposta uniformemente al calore.

Il Ruolo del Calore

Il calore viene tipicamente applicato direttamente da un grande bruciatore all'estremità di scarico del forno. La maggior parte dei forni industriali utilizza un sistema a flusso controcorrente, in cui i gas di combustione caldi viaggiano lungo il forno nella direzione opposta al flusso del materiale. Questo è un metodo di trasferimento del calore altamente efficiente.

Un Viaggio Attraverso il Forno: Le Quattro Zone di Trasformazione

L'interno di un forno rotativo non è uniforme. Funziona come una serie di zone distinte, ciascuna responsabile di una specifica fase della trasformazione del materiale.

Zona 1: La Zona di Essiccazione (Cambiamento Fisico)

Quando il materiale grezzo entra nell'estremità superiore e più fredda del forno, il suo primo compito è eliminare l'umidità libera. Il calore qui è relativamente basso, sufficiente solo a far evaporare l'acqua. Questo è un cambiamento puramente fisico, che prepara il materiale alle reazioni ad alta temperatura che seguiranno.

Zona 2: La Zona di Preriscaldamento (Cambiamento Fisico e Iniziale Chimico)

Mentre il materiale scende ulteriormente nel forno, la temperatura aumenta significativamente. Qui viene eliminata l'acqua legata chimicamente. Questa fase porta la temperatura del materiale appena al di sotto del punto delle principali reazioni chimiche.

Zona 3: La Zona di Calcinazione (Reazione Chimica Principale)

Questo è il cuore del processo, dove avvengono le trasformazioni chimiche più critiche. In un processo chiamato calcinazione, le alte temperature causano la decomposizione del materiale. Ad esempio, nella produzione di cemento e calce, il carbonato di calcio (CaCO₃) si scompone in ossido di calcio (CaO) e rilascia anidride carbonica (CO₂) gassosa.

Zona 4: La Zona di Sinterizzazione (Trasformazione Finale)

Nella parte più calda del forno, proprio vicino al bruciatore, il materiale raggiunge la sua temperatura massima. Qui avviene la sinterizzazione. Le particelle diventano plastiche e iniziano a fondersi insieme senza fondere completamente, formando nuovi noduli più grandi con le proprietà chimiche e fisiche desiderate, come il clinker di cemento.

Comprendere i Parametri di Controllo Chiave

Ottenere le giuste trasformazioni dipende da un delicato equilibrio di diverse variabili operative. Comprendere questi compromessi è fondamentale per il controllo del processo.

Velocità di Rotazione vs. Tempo di Permanenza

La velocità di rotazione del forno controlla direttamente il tempo di permanenza: la durata in cui il materiale trascorre all'interno. Una rotazione più lenta aumenta il tempo di permanenza, consentendo reazioni più complete, ma riduce anche la produttività complessiva del forno.

Inclinazione del Forno e Flusso del Materiale

La pendenza dell'inclinazione del forno influisce anch'essa sul tempo di permanenza. Una pendenza maggiore fa scorrere il materiale più velocemente, mentre una pendenza minore lo rallenta. Questo parametro è tipicamente impostato durante la progettazione e non viene regolato durante il funzionamento.

Profilo di Temperatura e Tasso di Combustibile

Il profilo di temperatura attraverso le diverse zone è la variabile più critica. È controllata dal tasso di combustibile del bruciatore. Calore insufficiente nella zona di calcinazione porterà a reazioni incomplete, mentre calore eccessivo spreca energia e può danneggiare il rivestimento refrattario protettivo del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo focus operativo determinerà quali parametri sono più importanti da monitorare e controllare.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Bilancia il tempo di permanenza (tramite la velocità di rotazione) con il profilo di temperatura per garantire reazioni chimiche complete senza sprecare combustibile.

- Se il tuo obiettivo principale è la qualità del prodotto: La temperatura e le condizioni atmosferiche nelle zone di calcinazione e sinterizzazione sono le variabili più critiche da padroneggiare per un output coerente.

- Se il tuo obiettivo principale è l'affidabilità dell'attrezzatura: Il rivestimento refrattario nella zona di sinterizzazione ad alta temperatura è il punto principale di usura e richiede un monitoraggio diligente per prevenire danni costosi e tempi di inattività.

In definitiva, padroneggiare un forno rotativo significa comprenderlo come un sistema integrato in cui il movimento meccanico e l'energia termica lavorano insieme per creare un profondo cambiamento materiale.

Tabella Riepilogativa:

| Tipo di Trasformazione | Zona nel Forno | Processi Chiave | Esempi |

|---|---|---|---|

| Cambiamento Fisico | Zona di Essiccazione | Evaporazione dell'umidità libera | Rimozione dell'acqua dai materiali grezzi |

| Cambiamento Fisico e Iniziale Chimico | Zona di Preriscaldamento | Eliminazione dell'acqua legata chimicamente | Riscaldamento prima della decomposizione |

| Reazione Chimica Principale | Zona di Calcinazione | Decomposizione (es. calcinazione) | CaCO₃ → CaO + CO₂ nella produzione di cemento |

| Trasformazione Finale | Zona di Sinterizzazione | Fusione delle particelle (sinterizzazione) | Formazione di clinker di cemento |

Ottimizza la lavorazione dei tuoi materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni rotativi, forni a muffola, forni tubolari e altro ancora su misura. La nostra forte capacità di personalizzazione profonda assicura un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e la qualità del prodotto. Contattaci oggi per discutere come la nostra esperienza può trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- In che modo le specifiche dell'alimentatore vibrante influiscono sull'efficienza del forno rotante? Ottimizza il flusso e la stabilità dei materiali del tuo laboratorio

- Quali sono le applicazioni principali di un forno rotante elettrico? Ottenere l'elaborazione di materiali ad alta purezza con precisione

- Cosa distingue i forni rotativi diretti da quelli indiretti? Scegli il forno giusto per il tuo materiale

- In che modo la personalizzazione avvantaggia l'uso dei forni rotanti? Aumenta l'efficienza e la qualità con soluzioni su misura

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente