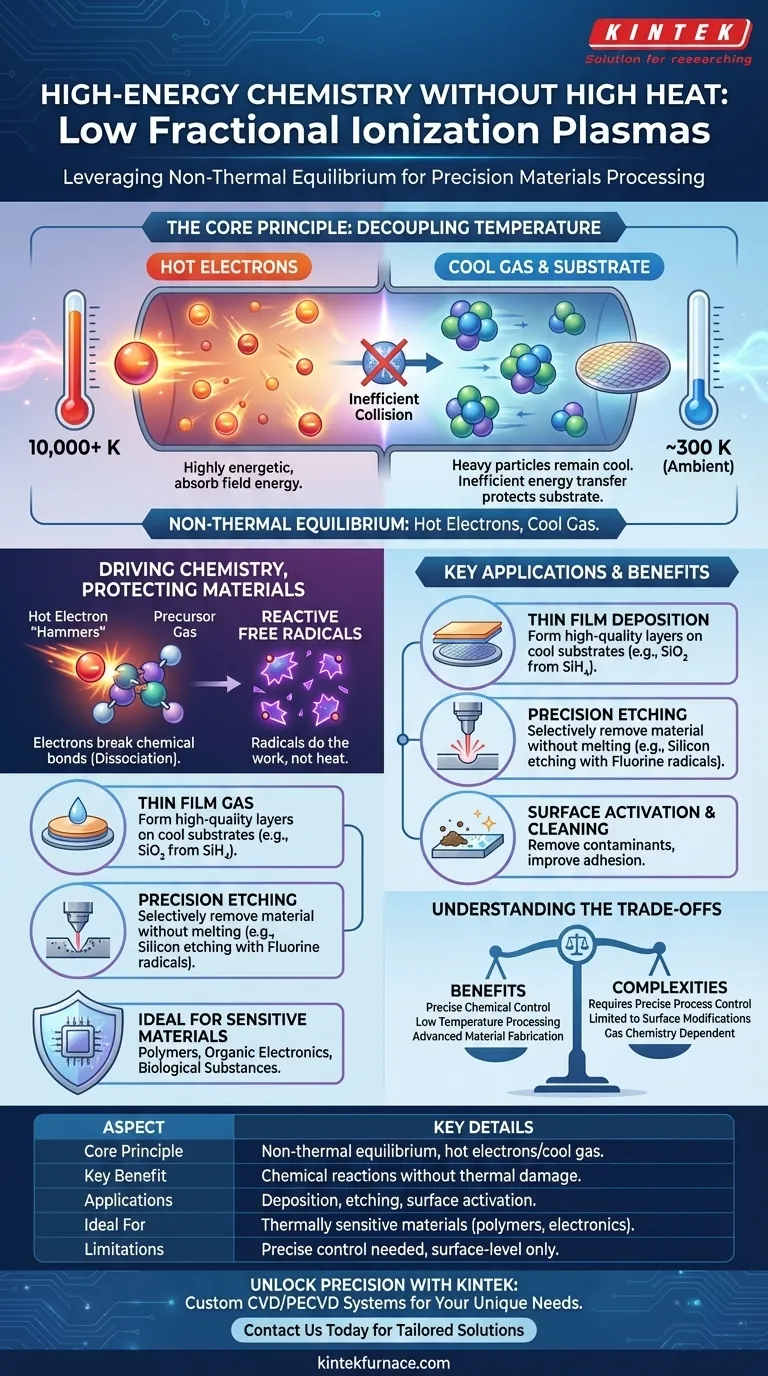

In sostanza, si tratta di ottenere una chimica ad alta energia senza un calore elevato. I plasmi a bassa ionizzazione frazionata sono preziosi perché creano uno stato unico in cui gli elettroni sono estremamente energetici, mentre il gas neutro circostante e il materiale in lavorazione rimangono a una temperatura vicina a quella ambiente. Questo permette reazioni chimiche precise, come la scomposizione delle molecole precursori e la formazione di specie reattive, senza causare danni termici al substrato sottostante.

Il vantaggio principale del plasma a bassa ionizzazione frazionata è il suo equilibrio non termico. Questa condizione consente agli elettroni altamente energetici di agire come strumenti chimici di precisione, guidando le reazioni a livello atomico pur mantenendo bassa la temperatura complessiva del processo, proteggendo così i materiali sensibili.

Il Principio Fondamentale: Disaccoppiare la Temperatura

Per comprendere il valore di questi plasmi, dobbiamo prima afferrare il concetto di equilibrio non termico, dove diverse particelle all'interno del plasma esistono a temperature radicalmente diverse.

Che cos'è la Bassa Ionizzazione Frazionata?

La ionizzazione frazionata è semplicemente il rapporto tra le particelle cariche (ioni ed elettroni) e il numero totale di particelle nel gas.

In un plasma a bassa ionizzazione frazionata, la stragrande maggioranza del gas – spesso più del 99,99% – è costituita da atomi o molecole neutre. La componente ionizzata è una frazione minuscola.

La Chiave dell'Equilibrio Non Termico

Quando un campo elettrico viene applicato per creare il plasma, esso accelera principalmente le particelle cariche più leggere: gli elettroni.

Poiché gli elettroni sono migliaia di volte più leggeri degli atomi neutri, le collisioni tra di essi sono altamente inefficienti nel trasferire energia. Pensa a una pallina da ping-pong (un elettrone) che rimbalza su una palla da bowling (un atomo neutro); la pallina da ping-pong rimbalza con la maggior parte della sua velocità, spostando a malapena la palla da bowling.

Elettroni Caldi, Gas Freddo

Questo trasferimento di energia inefficiente porta a una drammatica disparità di temperatura. Gli elettroni assorbono energia dal campo elettrico e raggiungono temperature equivalenti molto elevate, spesso decine di migliaia di kelvin.

Contemporaneamente, le particelle pesanti di gas neutro e il substrato del materiale rimangono "freddi", mantenendosi vicini alla temperatura ambiente.

Perché Questo è Importante per la Lavorazione dei Materiali

Questo ambiente unico di "elettroni caldi, gas freddo" è ideale per eseguire lavori delicati sulle superfici dei materiali. Abilita una chimica che altrimenti richiederebbe condizioni distruttive e ad alta temperatura.

Guidare la Chimica Senza Calore

Gli elettroni altamente energetici agiscono come martelli microscopici. La loro energia cinetica è sufficiente per collidere e rompere i legami chimici delle molecole di gas precursore introdotte nel plasma. Questo processo è chiamato dissociazione.

Creare Specie Reattive (Radicali Liberi)

Questa rottura dei legami crea radicali liberi – atomi o frammenti molecolari con elettroni spaiati. Queste specie sono estremamente reattive chimicamente.

Sono questi radicali, non il calore, a svolgere il lavoro primario di lavorazione dei materiali. Reagiscono con la superficie del substrato per rimuovere materiale (incisione) o per formare un nuovo strato su di esso (deposizione).

Proteggere i Substrati Sensibili

Poiché il gas e il substrato rimangono freddi, questa tecnica è perfettamente adatta per la lavorazione di materiali termosensibili.

Ciò include polimeri, elettronica organica, plastiche e materiali biologici che verrebbero danneggiati o distrutti dai metodi convenzionali di lavorazione ad alta temperatura.

Comprendere i Compromessi

Sebbene potente, questa tecnologia non è priva di complessità. Una chiara comprensione dei suoi limiti è fondamentale per una corretta implementazione.

Complessità del Controllo del Processo

Mantenere un plasma stabile e non termico richiede un controllo preciso su molteplici variabili, tra cui pressione del gas, portate del gas e potenza fornita al campo elettrico. Piccole deviazioni possono alterare la temperatura degli elettroni e la densità dei radicali, influenzando i risultati del processo.

Limitato alla Modifica Superficiale

Questi processi al plasma sono intrinsecamente fenomeni a livello superficiale. Sono ideali per creare film sottili (da nanometri a micrometri di spessore), pulire una superficie o incidere modelli fini. Non possono essere utilizzati per modificare le proprietà bulk di un materiale spesso.

Dipendenza dalla Chimica del Gas

L'esito dipende interamente dai gas precursori utilizzati. Scegliere la chimica giusta è cruciale. Ad esempio, i gas a base di fluoro (come il CF₄) vengono utilizzati per generare radicali di fluoro per l'incisione del silicio, mentre il silano (SiH₄) viene utilizzato per depositare film di biossido di silicio (SiO₂).

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare efficacemente questo, è necessario allineare la chimica del plasma con il proprio obiettivo specifico di lavorazione dei materiali.

- Se il tuo obiettivo principale è la deposizione di film sottili: Usa il plasma per dissociare i gas precursori, consentendo alle specie reattive di depositarsi e formare un film di alta qualità su un substrato freddo.

- Se il tuo obiettivo principale è l'incisione di precisione: Usa il plasma per generare radicali aggressivi che rimuovono selettivamente il materiale da un substrato senza causare danni termici o fusione.

- Se il tuo obiettivo principale è l'attivazione o la pulizia della superficie: Usa un plasma più semplice (come argon o ossigeno) per creare radicali che rimuovono i contaminanti organici e modificano l'energia superficiale per migliorare l'adesione per i rivestimenti successivi.

Sfruttando questo trasferimento di energia mirato, ottieni un controllo preciso sulla chimica della superficie, consentendo la fabbricazione di materiali e dispositivi avanzati.

Tabella riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Principio Fondamentale | Equilibrio non termico con elettroni caldi e gas/substrato freddi |

| Vantaggio Chiave | Permette reazioni chimiche senza danni termici ai materiali |

| Applicazioni | Deposizione di film sottili, incisione di precisione, attivazione superficiale |

| Ideale Per | Materiali termosensibili come polimeri, elettronica e sostanze biologiche |

| Limitazioni | Richiede controllo preciso, limitato a modifiche a livello superficiale |

Sblocca la Potenza della Lavorazione di Precisione al Plasma con KINTEK

Stai lavorando con materiali termosensibili e hai bisogno di soluzioni avanzate per la deposizione di film sottili, l'incisione o l'attivazione superficiale? KINTEK è specializzata in sistemi di forni ad alta temperatura, inclusi i sistemi CVD/PECVD, progettati per supportare applicazioni al plasma a bassa ionizzazione frazionata. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche.

Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza della tua lavorazione dei materiali e proteggere i tuoi substrati dai danni termici!

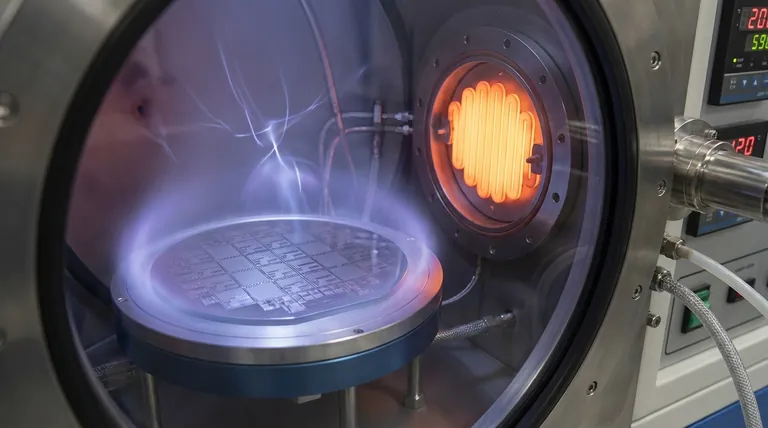

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa significa PECVD e in cosa differisce dal CVD? Sbloccare la deposizione di film sottili a bassa temperatura

- Perché la portata del gas è importante nel PECVD? Padroneggiare la crescita e il controllo qualità dei film

- Quali tipi di film sono tipicamente depositati usando la PECVD? Scopri film sottili versatili per le tue applicazioni

- In che modo la temperatura più bassa del PECVD avvantaggia l'elettronica flessibile e organica? Sbloccare la deposizione di film delicata e di alta qualità

- Quali sono i passaggi chiave nel meccanismo PECVD? Padroneggiare la deposizione di film sottili a bassa temperatura

- Che ruolo svolge l'ambiente sottovuoto nella PECVD? Sblocca film sottili di alta qualità con un controllo di precisione

- Quali sono i quattro parametri chiave del processo nella PECVD? Controlla la deposizione di film sottili

- Cos'è la deposizione chimica da vapore potenziata? Ottenere film sottili di alta qualità a bassa temperatura