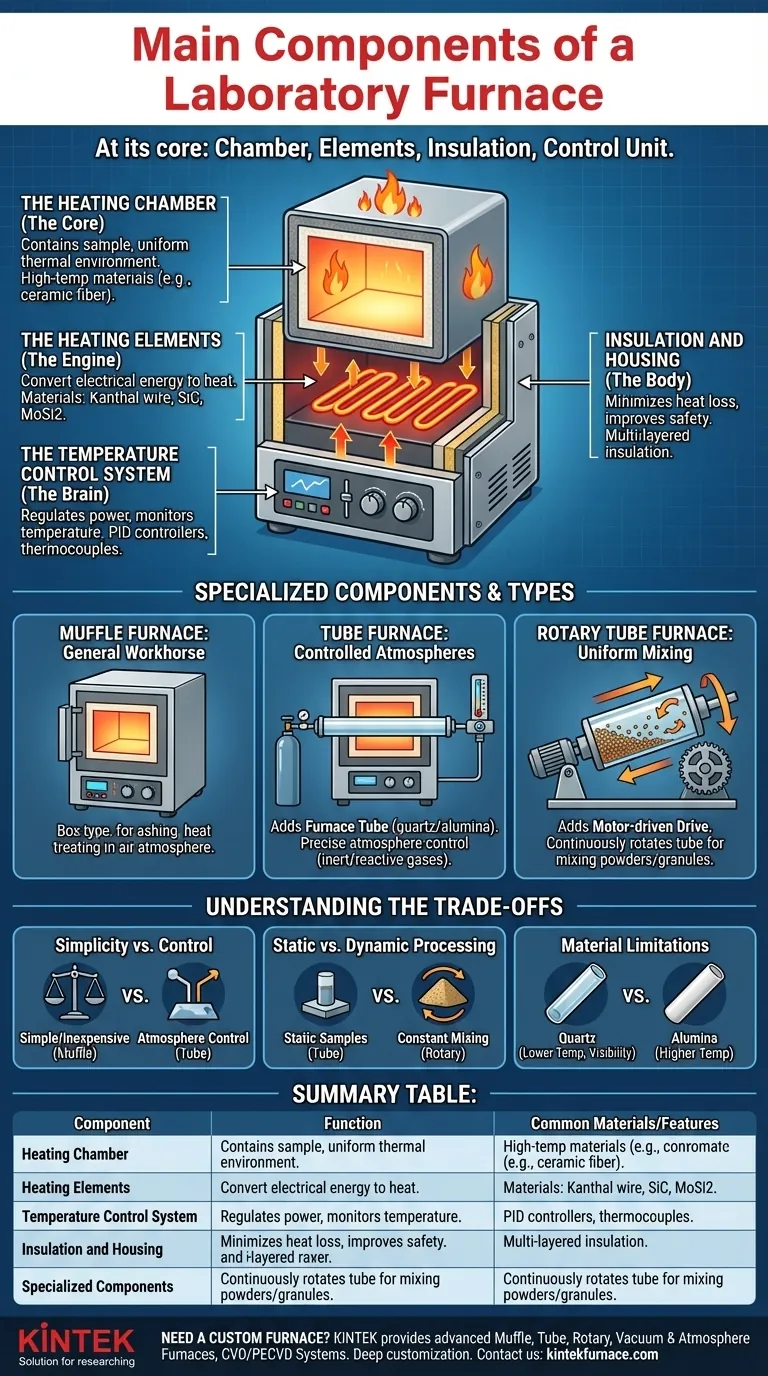

Nel suo nucleo, un forno da laboratorio è costituito da quattro componenti fondamentali: una camera di riscaldamento per contenere il campione, elementi riscaldanti per generare calore, isolamento per trattenerlo e un'unità di controllo della temperatura per regolare il processo. Queste parti lavorano in concerto per creare un ambiente preciso ad alta temperatura per la lavorazione e il collaudo dei materiali.

Sebbene tutti i forni da laboratorio condividano gli stessi elementi costitutivi di base, i componenti specifici e la loro configurazione sono determinati dalla funzione principale del forno, sia che si tratti di riscaldamento per uso generico, lavorazione in atmosfera controllata o miscelazione uniforme dei materiali.

I blocchi costruttivi universali di qualsiasi forno da laboratorio

Ogni forno da laboratorio, indipendentemente dal suo tipo specifico, è costruito attorno a un insieme comune di componenti principali. Comprendere queste parti è il primo passo per capire come funziona l'intero sistema.

La camera di riscaldamento (Il nucleo)

La camera è l'involucro isolato in cui viene posizionato il campione. È costruita con materiali resistenti alle alte temperature, come mattoni refrattari o fibra ceramica, progettati per resistere a stress termici estremi.

Il compito principale di questo componente è contenere il calore e fornire un ambiente termico stabile e uniforme per il materiale in lavorazione.

Gli elementi riscaldanti (Il motore)

Questi sono i componenti responsabili della conversione dell'energia elettrica in calore. Sono tipicamente disposti attorno o all'interno della camera per fornire una distribuzione uniforme della temperatura.

I materiali comuni per gli elementi riscaldanti includono fili ad alta resistenza (come Kanthal) o materiali più robusti come carburo di silicio (SiC) o disiliciuro di molibdeno (MoSi2) per applicazioni a temperature più elevate.

Il sistema di controllo della temperatura (Il cervello)

Questa unità elettronica è il centro di comando del forno. È composta da una termocoppia per misurare la temperatura della camera e un controllore per regolare la potenza inviata agli elementi riscaldanti.

I sistemi moderni utilizzano quasi universalmente controllori PID (Proporzionale-Integrale-Derivativo) per un'elevata precisione. Spesso sono dotati di display digitali, cicli di riscaldamento programmabili e funzioni di sicurezza come allarmi di sovratemperatura.

Isolamento e alloggiamento (Il corpo)

L'isolamento multistrato è inserito tra la camera di riscaldamento e l'alloggiamento metallico esterno. Il suo scopo è ridurre al minimo la dispersione di calore, il che migliora l'efficienza energetica e mantiene la superficie esterna fresca e sicura al tatto.

La qualità dell'isolamento influisce direttamente sulla temperatura massima del forno, sui tassi di riscaldamento/raffreddamento e sui costi operativi.

Componenti specializzati per compiti specifici

Oltre alle parti universali, i forni specializzati incorporano componenti unici per svolgere compiti specifici. Il tipo di forno che si incontra, a muffola, a tubo o rotativo, è definito da queste aggiunte.

Forni a muffola: Il cavallo di battaglia generico

Un forno a muffola è il tipo "a scatola" più comune e generalmente include solo i quattro componenti principali descritti sopra. Il suo design è ottimizzato per applicazioni generiche come calcinazione, trattamento termico e test dei materiali in atmosfera d'aria.

Forni a tubo: Per atmosfere controllate

Un forno a tubo aggiunge un componente critico: un tubo del forno. Questo tubo cilindrico, spesso realizzato in quarzo, allumina o mullite, attraversa la camera di riscaldamento.

Questo design consente un controllo preciso dell'atmosfera. Sigillando le estremità del tubo, gli utenti possono introdurre gas inerti o reattivi tramite un sistema di circolazione del gas, prevenendo l'ossidazione o creando un ambiente chimico specifico per il campione.

Forni tubolari rotanti: Per una miscelazione uniforme

Un forno tubolare rotante si basa sul design del forno a tubo aggiungendo un meccanismo di azionamento motorizzato. Questo sistema ruota continuamente il tubo del forno durante il funzionamento.

Questa rotazione rimescola il materiale all'interno, rendendolo ideale per processi che coinvolgono polveri o granuli. La miscelazione costante assicura che ogni particella sia riscaldata uniformemente ed esposta all'atmosfera controllata, il che è fondamentale per applicazioni come sinterizzazione e calcinazione. Questi spesso includono sistemi dedicati di alimentazione e scarico per l'elaborazione continua.

Comprendere i compromessi

La scelta di un forno implica il bilanciamento di complessità, capacità e costo. Ogni progetto presenta un insieme distinto di compromessi.

Semplicità contro controllo

Un forno a muffola standard è semplice, robusto e relativamente economico. Tuttavia, non offre alcun controllo sull'atmosfera di lavorazione. Un forno a tubo aggiunge complessità e costi, ma fornisce la capacità cruciale di lavorare campioni sottovuoto o in un gas specifico.

Lavorazione statica contro dinamica

Un forno a tubo standard è perfetto per la lavorazione di campioni statici. Se il tuo materiale è una polvere o un granulo che richiede una miscelazione costante per risultati uniformi, la complessità meccanica aggiuntiva e il costo di un forno tubolare rotante diventano necessari.

Limitazioni dei materiali

Il materiale della camera o del tubo (ad esempio, quarzo rispetto ad allumina) determina la temperatura operativa massima del forno e la sua compatibilità chimica. Il quarzo è eccellente per la visibilità e le temperature più basse, mentre l'allumina è necessaria per temperature più elevate ma è opaca.

Fare la scelta giusta per la tua applicazione

Selezionare la configurazione corretta del forno è essenziale per ottenere i risultati sperimentali o di produzione desiderati.

- Se la tua attenzione principale è il riscaldamento per uso generale, la calcinazione o la ricottura all'aria: Un forno a muffola standard fornisce la soluzione più semplice ed economica.

- Se la tua attenzione principale è la lavorazione di campioni in un gas inerte, un vuoto o un'atmosfera reattiva: Un forno a tubo è la scelta necessaria per un controllo atmosferico preciso.

- Se la tua attenzione principale è garantire un trattamento termico uniforme e la miscelazione di polveri o granuli: È richiesto un forno tubolare rotante per ottenere l'agitazione del materiale necessaria.

In definitiva, comprendere la funzione di ogni componente ti consente di scegliere lo strumento giusto per il lavoro.

Tabella riassuntiva:

| Componente | Funzione | Materiali/Caratteristiche comuni |

|---|---|---|

| Camera di riscaldamento | Contiene il campione e fornisce un ambiente termico uniforme | Mattoni refrattari, fibra ceramica |

| Elementi riscaldanti | Generano calore per il controllo della temperatura | Filo Kanthal, SiC, MoSi2 |

| Sistema di controllo della temperatura | Regola e monitora la temperatura | Controllori PID, termocoppie |

| Isolamento e alloggiamento | Riduce al minimo la dispersione di calore e garantisce la sicurezza | Isolamento multistrato, alloggiamento metallico |

| Componenti specializzati (es. Tubo, Meccanismo di azionamento) | Abilita il controllo dell'atmosfera o la miscelazione dei materiali | Tubi al quarzo/allumina, sistemi a gas, motori |

Hai bisogno di un forno ad alta temperatura personalizzato per il tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri