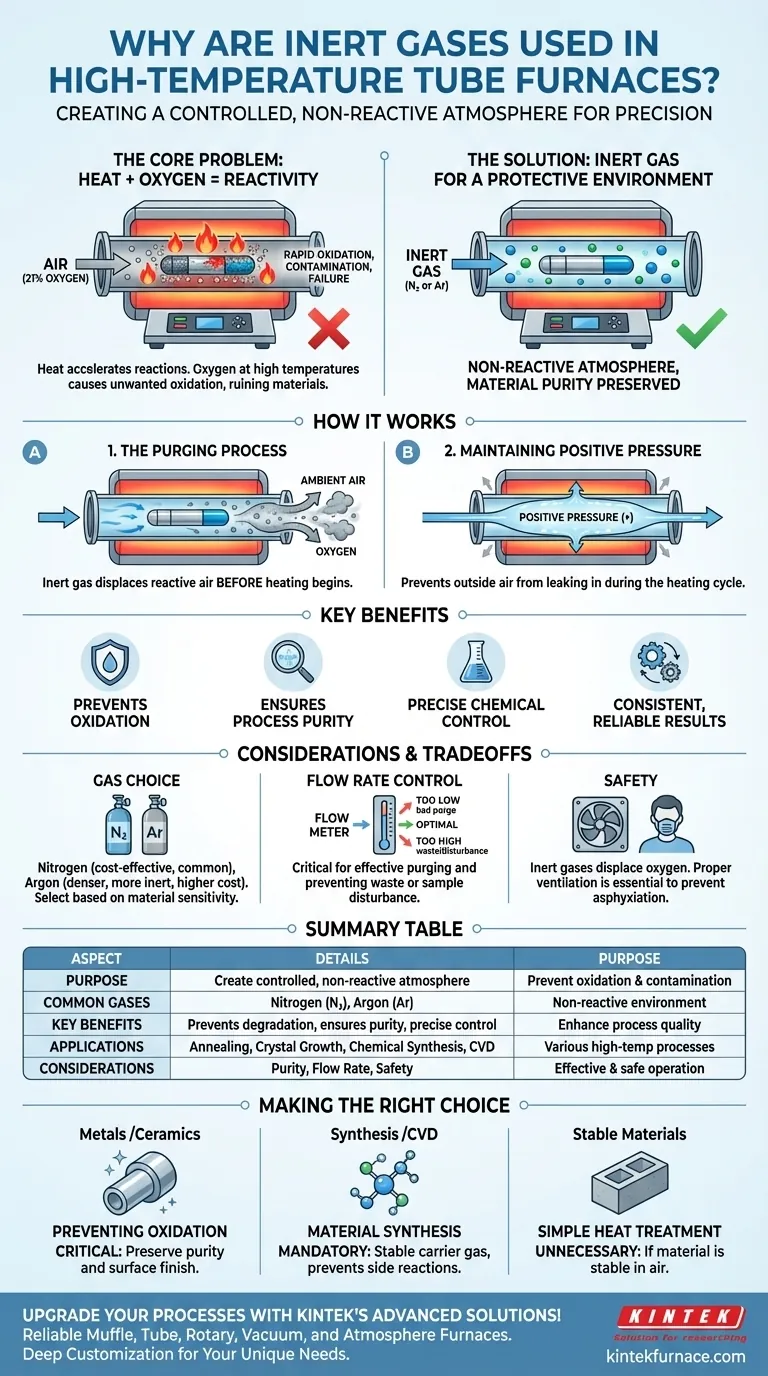

I gas inerti come l'argon o l'azoto sono fondamentali nei forni tubolari ad alta temperatura per evitare reazioni chimiche indesiderate, in particolare l'ossidazione, durante il riscaldamento di materiali sensibili.Questi gas creano un ambiente controllato che garantisce la purezza del materiale e l'accuratezza del processo, rendendoli essenziali per applicazioni come la sintesi chimica, la ricottura dei materiali e i rivestimenti.Il design del forno, con caratteristiche quali il controllo preciso della temperatura e il riscaldamento multizona, aumenta ulteriormente l'efficacia dell'uso dei gas inerti.

Spiegazione dei punti chiave:

-

Prevenzione dell'ossidazione e delle reazioni indesiderate

- I gas inerti (ad es. argon, azoto) sostituiscono l'ossigeno, un fattore critico quando si riscaldano materiali reattivi come metalli o composti organici.

- L'ossidazione può alterare le proprietà dei materiali o rovinare gli esperimenti, quindi un'atmosfera inerte garantisce risultati coerenti.

- Esempio:Ricottura dei metalli in un forno a tubi di quarzo sotto argon impedisce la degradazione della superficie.

-

Miglioramento del controllo del processo

- Il controllore PID del forno mantiene temperature precise, mentre i gas inerti stabilizzano l'ambiente.

- Il riscaldamento multizona e la distribuzione uniforme della temperatura lavorano in sinergia con il flusso di gas per evitare punti caldi o reazioni non uniformi.

-

Sicurezza e integrità dei materiali

- I gas inerti riducono i rischi di incendio/esplosione eliminando le interazioni infiammabili con l'ossigeno.

- Impediscono la contaminazione da parte dell'umidità o delle particelle trasportate dall'aria, un aspetto critico per le applicazioni di elevata purezza come la produzione di semiconduttori.

-

Applicazioni che richiedono atmosfere inerti

- Purificazione chimica (ad esempio, rimozione delle impurità dal silicio).

- Processi di rivestimento (ad esempio, rivestimenti CVD su fili).

- Test di invecchiamento accelerato, dove l'ossidazione potrebbe alterare i risultati.

-

Considerazioni sulla progettazione

- I forni a tubo sono spesso sigillati o dotati di ingressi/uscite di gas per mantenere un flusso costante di gas inerte.

- Le pressioni operative (fino a 0,022 atm) sono ottimizzate per garantire l'efficienza e la sicurezza del gas.

Integrando i gas inerti con le caratteristiche avanzate del forno, gli utenti ottengono risultati riproducibili e di alta qualità, sia che si tratti di sintetizzare nuovi materiali o di testare la durata in condizioni estreme.

Tabella riassuntiva:

| Benefici chiave | Spiegazione |

|---|---|

| Previene l'ossidazione | I gas inerti sostituiscono l'ossigeno, proteggendo i materiali sensibili dalla degradazione. |

| Migliora il controllo del processo | L'ambiente di gas stabile funziona con i controllori PID per un riscaldamento uniforme. |

| Migliora la sicurezza | Riduce i rischi di incendio/esplosione eliminando le interazioni con l'ossigeno infiammabile. |

| Critico per l'alta purezza | Garantisce risultati privi di contaminazione nelle applicazioni di semiconduttori e rivestimenti. |

| Supporta diverse applicazioni | Utilizzati per ricottura, rivestimenti CVD e test di invecchiamento accelerato. |

Ottenete una precisione senza ossidazione con i forni tubolari ad alta temperatura di KINTEK! I nostri progetti avanzati integrano la compatibilità con i gas inerti, il riscaldamento multizona e una profonda personalizzazione per soddisfare le vostre esigenze di laboratorio.Sia che stiate sintetizzando nuovi materiali o eseguendo processi di elevata purezza, le nostre soluzioni garantiscono riproducibilità e sicurezza. Contattateci oggi stesso per discutere della vostra applicazione: costruiamo il forno perfetto per le vostre esigenze.

Prodotti che potreste cercare:

Esplorate i forni di sinterizzazione sotto vuoto ad altissima temperatura

Scoprite i sistemi CVD di precisione per rivestimenti privi di contaminazione

Forni tubolari multizona personalizzabili per un riscaldamento uniforme

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza