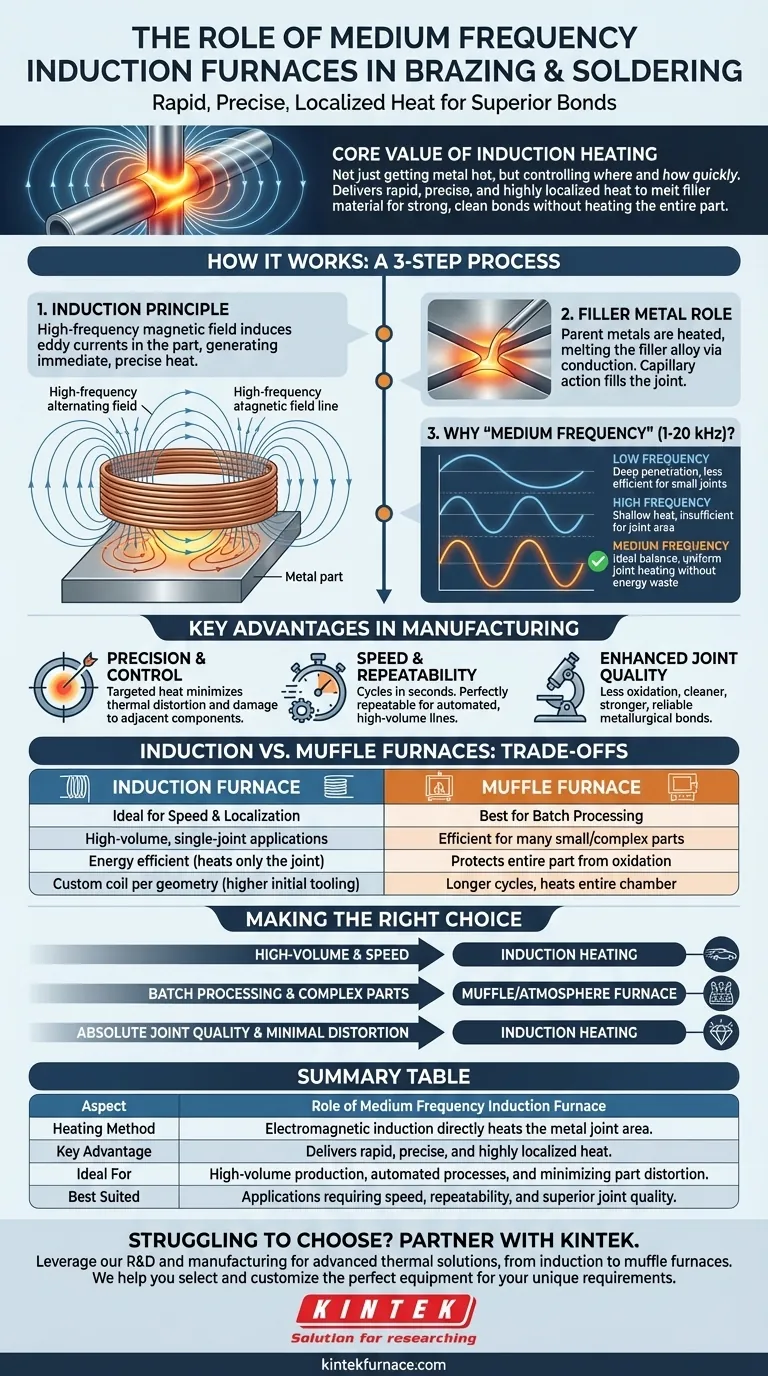

Nella brasatura e saldatura, il ruolo principale di un forno a induzione a media frequenza è quello di fornire calore rapido, preciso e altamente localizzato. Questo processo utilizza l'induzione elettromagnetica per riscaldare i componenti metallici direttamente nella giunzione, il che a sua volta fonde il materiale d'apporto (saldatura o lega per brasatura) per creare un legame forte e pulito senza riscaldare l'intera parte.

Il valore fondamentale del riscaldamento a induzione non è semplicemente riscaldare il metallo, ma controllare esattamente dove e quanto rapidamente viene applicato quel calore. Questa precisione offre una qualità superiore della giunzione, velocità di produzione più elevate e una maggiore efficienza energetica rispetto ai metodi che riscaldano l'intero componente.

Come funziona la brasatura e saldatura a induzione

Per comprendere il ruolo di un forno a induzione, è necessario prima comprendere il processo fondamentale. È un metodo di riscaldamento controllato e senza contatto che eccelle negli ambienti di produzione ripetitivi.

Il principio del riscaldamento a induzione

Un sistema a induzione genera un campo magnetico alternato ad alta frequenza attorno a una bobina di rame appositamente progettata. Quando una parte metallica viene posizionata vicino a questa bobina, il campo magnetico induce correnti elettriche (chiamate correnti parassite) all'interno della parte stessa. La resistenza del metallo a queste correnti genera calore immediato e preciso.

Il ruolo del metallo d'apporto

Nella brasatura e saldatura, l'obiettivo non è fondere i componenti di base. Invece, il processo a induzione riscalda rapidamente i metalli base nella giunzione. Questo calore viene quindi trasferito per conduzione alla lega d'apporto, facendola fondere e fluire nella giunzione per azione capillare, formando un legame permanente dopo il raffreddamento.

Perché la "media frequenza" è fondamentale

La frequenza del sistema a induzione determina quanto profondamente il calore penetra nel materiale.

- Le basse frequenze penetrano in profondità, il che è inefficiente per le giunzioni di piccole e medie dimensioni tipiche della brasatura.

- Le alte frequenze creano un calore molto superficiale, che potrebbe non riscaldare sufficientemente l'area della giunzione.

La media frequenza (tipicamente 1-20 kHz) offre l'equilibrio ideale. Fornisce una penetrazione del calore sufficiente per riscaldare uniformemente l'interfaccia della giunzione senza sprecare energia riscaldando un volume grande e non necessario della parte.

Vantaggi chiave nella produzione

La natura precisa del riscaldamento a induzione offre vantaggi significativi rispetto ai metodi tradizionali di riscaldamento a fiamma o a forno, rendendolo una scelta preferita in settori come l'elettronica, l'idraulica e la produzione automobilistica.

Precisione e controllo ineguagliabili

Il riscaldamento a induzione è incredibilmente mirato. Il calore viene generato solo nella giunzione, minimizzando il rischio di distorsione termica o danni ai componenti adiacenti sensibili al calore. Questo è fondamentale nell'elettronica o negli assemblaggi complessi.

Velocità e ripetibilità superiori

I cicli di riscaldamento sono spesso completati in pochi secondi. Una volta impostati il livello di potenza e il tempo di riscaldamento, il processo è perfettamente ripetibile per ogni parte. Questo rende l'induzione ideale per linee di produzione automatizzate e ad alto volume dove la coerenza è irrinunciabile.

Qualità della giunzione migliorata

Poiché il riscaldamento è così rapido e localizzato, c'è meno tempo per la formazione di ossidazione sulle superfici dei componenti. Ciò si traduce in legami metallurgici più puliti, più forti e più affidabili con meno vuoti o impurità.

Comprendere i compromessi: induzione vs. forni a muffola

Sebbene potente, il riscaldamento a induzione non è l'unico metodo per la brasatura. Comprendere i suoi compromessi rispetto a un'alternativa comune, il forno a muffola, è fondamentale per prendere una decisione informata.

Forni a induzione: ideali per velocità e localizzazione

L'induzione eccelle nelle applicazioni ad alto volume e a giunzione singola. I suoi punti di forza principali sono la velocità, la ripetibilità e l'efficienza energetica, poiché l'energia viene utilizzata solo per riscaldare la piccola area della giunzione durante il breve ciclo.

Forni a muffola: i migliori per la lavorazione in batch

Un forno a muffola, al contrario, riscalda l'intero componente (o un lotto di componenti) all'interno di una camera. Sebbene molto più lento, questo può essere più efficiente per la lavorazione di molte piccole parti contemporaneamente o per assemblaggi complessi dove una bobina a induzione non può essere facilmente posizionata. Protegge anche l'intera parte dall'ossidazione, non solo l'area della giunzione.

Il fattore costo e complessità

Una configurazione a induzione richiede un alimentatore e una bobina progettata su misura per ogni specifica geometria della giunzione. Ciò può aumentare i costi iniziali degli utensili e la complessità. I forni a muffola sono più versatili per forme di parti variabili ma hanno tempi di ciclo più lunghi e consumano più energia per riscaldare l'intera camera.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia di riscaldamento corretta dipende interamente dagli obiettivi di produzione, dalla geometria della parte e dal volume richiesto.

- Se il tuo obiettivo principale è la produzione ad alto volume e la velocità: il riscaldamento a induzione è la scelta definitiva per i suoi cicli rapidi e altamente ripetibili.

- Se il tuo obiettivo principale è la lavorazione di molte piccole parti contemporaneamente o l'unione di assemblaggi complessi: un forno a muffola o ad atmosfera potrebbe essere più pratico ed economico.

- Se il tuo obiettivo principale è la qualità assoluta della giunzione e la minimizzazione della distorsione della parte: il riscaldamento preciso e localizzato dell'induzione fornisce un controllo e risultati superiori.

Comprendendo i principi fondamentali di ciascun metodo, puoi selezionare la tecnologia che offre i risultati più affidabili ed economici per il tuo processo di giunzione specifico.

Tabella riassuntiva:

| Aspetto | Ruolo del forno a induzione a media frequenza |

|---|---|

| Metodo di riscaldamento | L'induzione elettromagnetica riscalda direttamente l'area della giunzione metallica. |

| Vantaggio chiave | Fornisce calore rapido, preciso e altamente localizzato. |

| Ideale per | Produzione ad alto volume, processi automatizzati e minimizzazione della distorsione delle parti. |

| Più adatto | Applicazioni che richiedono velocità, ripetibilità e qualità superiore della giunzione. |

Fai fatica a scegliere la giusta tecnologia di riscaldamento per il tuo processo di brasatura o saldatura?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni termiche avanzate. Sia che la tua applicazione richieda la velocità e la precisione di un forno a induzione o la capacità di elaborazione in batch di un forno a muffola, il nostro team ti aiuterà a selezionare e personalizzare l'attrezzatura perfetta.

La nostra linea di prodotti include forni a tubo, forni a vuoto e ad atmosfera e altro ancora, completati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze uniche.

Contatta i nostri esperti oggi per discutere il tuo progetto e scoprire come KINTEK può migliorare l'efficienza della tua produzione e la qualità delle giunzioni.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura