Il trattamento termico in atmosfera riducente è chimicamente essenziale per convertire i sali precursori metallici nei loro stati metallici puri o in specifiche strutture di lega. Introducendo un agente riducente come l'idrogeno, si previene attivamente l'ossidazione incontrollata che si verifica naturalmente ad alte temperature, garantendo che il materiale sviluppi la precisa struttura elettronica richiesta per applicazioni elettrochimiche ad alte prestazioni.

Il Principio Centrale

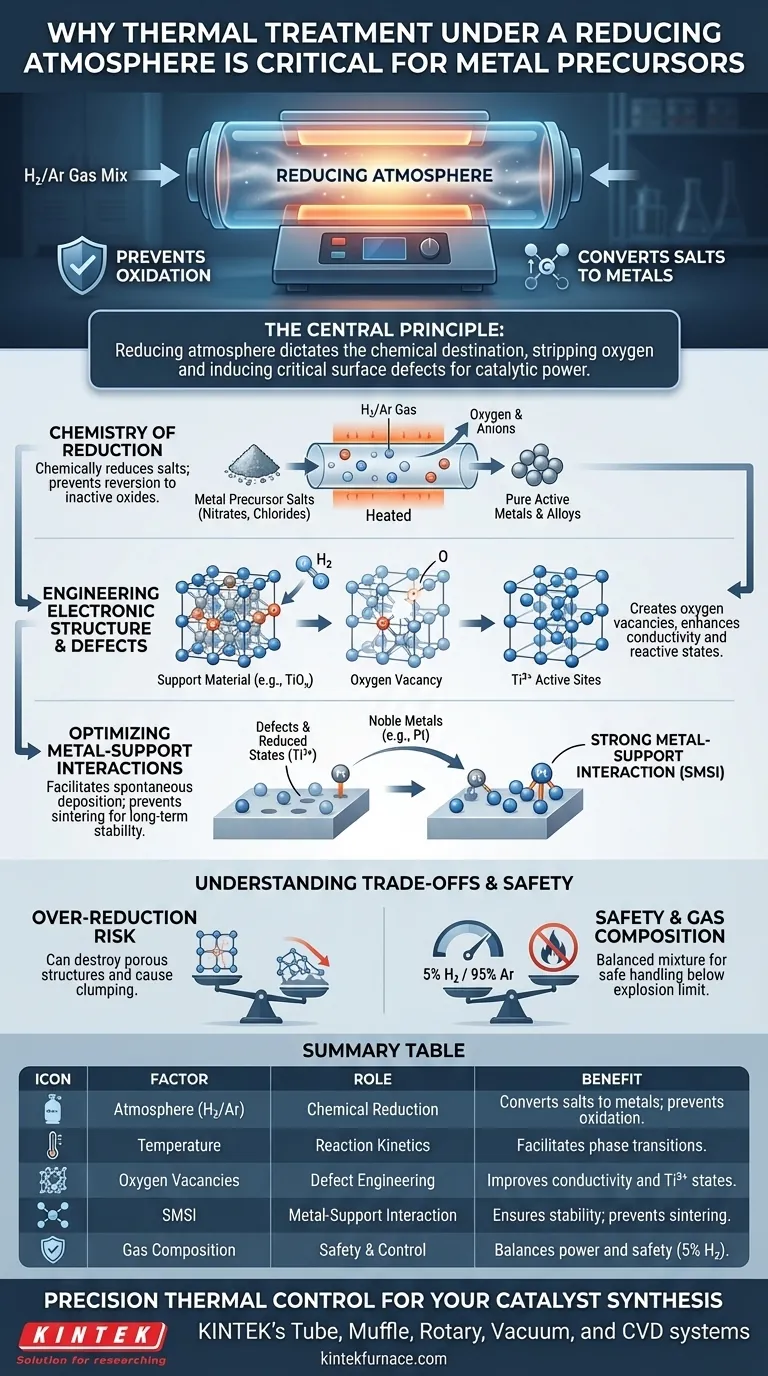

Le alte temperature facilitano la cinetica di reazione, ma un'atmosfera riducente detta la destinazione chimica. Rimuove gli atomi di ossigeno per trasformare sali passivi in metalli attivi e induce difetti superficiali critici che definiscono il potere catalitico del materiale.

La Chimica della Riduzione e della Sintesi

Conversione dei Precursori in Metalli Attivi

La funzione principale di un gas riducente, come una miscela idrogeno-argon, è quella di ridurre chimicamente i sali precursori.

Senza questa atmosfera, il riscaldamento dei sali metallici risulterebbe semplicemente in calcinazione o ossidazione. Il gas riducente rimuove i componenti anionici (come nitrati o cloruri) e l'ossigeno, lasciando la fase metallica o la lega desiderata.

Prevenzione dell'Ossidazione Incontrollata

A temperature elevate, i metalli sono termodinamicamente inclini a reagire con l'ossigeno ambientale.

Un ambiente riducente agisce come uno scudo protettivo. Assicura che il catalizzatore non ritorni a una forma ossidata stabile e inattiva, il che è fondamentale per mantenere l'attività elettrochimica intrinseca, come nella reazione di evoluzione dell'ossigeno (OER).

Ingegnerizzazione della Struttura Elettronica e dei Difetti

Creazione di Vacanze di Ossigeno

Oltre alla semplice riduzione, questa atmosfera consente un'ingegnerizzazione precisa dei difetti nei materiali di supporto (ad esempio, TiOx).

Come notato nei protocolli di sintesi avanzata, il gas riducente innesca transizioni di fase ed estrae atomi di ossigeno dal reticolo cristallino. Ciò crea vacanze di ossigeno, essenziali per alterare la struttura a bande elettroniche del materiale.

Aumento dei Siti Attivi (Contenuto di Ti3+)

La creazione di vacanze di ossigeno aumenta direttamente la concentrazione di specifici stati elettronici, come Ti3+.

Questi stati agiscono come siti altamente reattivi. Migliorano significativamente la conducibilità del materiale e forniscono l'ambiente elettronico necessario per successive reazioni chimiche o deposizione di metalli.

Ottimizzazione delle Interazioni Metallo-Supporto

Facilitazione della Deposizione Spontanea

Una superficie pre-trattata in atmosfera riducente è chimicamente predisposta ad accettare metalli nobili.

I difetti e gli stati ridotti (come Ti3+) fungono da punti di nucleazione. Ciò consente la deposizione spontanea e uniforme di metalli attivi, come il Platino (Pt), senza la necessità di ulteriori sostanze chimiche aggressive.

Forte Interazione Metallo-Supporto (SMSI)

L'ambiente riducente è la chiave per sbloccare la Forte Interazione Metallo-Supporto (SMSI).

Questa interazione crea un legame robusto tra le nanoparticelle catalitiche e il materiale di supporto. Un legame forte impedisce la migrazione delle particelle (sinterizzazione) e garantisce la stabilità a lungo termine in condizioni operative.

Comprendere i Compromessi

Il Rischio di Sovra-Riduzione

Sebbene la riduzione sia necessaria, un'atmosfera riducente eccessivamente aggressiva o una temperatura eccessiva possono degradare il materiale.

Troppa riduzione può causare il collasso di strutture porose o portare alla sinterizzazione delle particelle metalliche in agglomerati grandi e inattivi. L'obiettivo è una riduzione controllata, non una distruzione strutturale.

Sicurezza e Composizione del Gas

L'idrogeno puro presenta significativi rischi per la sicurezza ad alte temperature a causa dell'infiammabilità.

I protocolli standard mitigano questo rischio utilizzando una miscela bilanciata, spesso 5% di Idrogeno nel 95% di Argon. Questa concentrazione è sufficiente a guidare la termodinamica della riduzione chimica rimanendo al di sotto del limite di esplosione per una manipolazione più sicura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere i migliori risultati, personalizza i parametri del tuo trattamento termico in base ai requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la sintesi di leghe metalliche pure: Assicurati che il tuo profilo di temperatura sia sufficientemente alto da ridurre completamente i sali precursori, ma abbastanza basso da prevenire l'agglomerazione delle particelle.

- Se il tuo obiettivo principale è l'ingegnerizzazione dei difetti (ad es. Vacanze di Ossigeno): Calibra la concentrazione di idrogeno e la durata per indurre la specifica transizione di fase (come da Anatase a Rutilo) senza ridurre completamente il supporto a metallo di massa.

Controlla l'atmosfera e controllerai le proprietà intrinseche del tuo catalizzatore finale.

Tabella Riassuntiva:

| Fattore | Ruolo nel Trattamento Termico | Beneficio per i Precursori Metallici |

|---|---|---|

| Atmosfera (H2/Ar) | Riduzione Chimica | Converte i sali in metalli puri; previene l'ossidazione. |

| Temperatura | Cinetica di Reazione | Facilita le transizioni di fase e la migrazione atomica. |

| Vacanze di Ossigeno | Ingegnerizzazione dei Difetti | Aumenta gli stati Ti3+ e migliora la conducibilità. |

| SMSI | Interazione Metallo-Supporto | Previene la sinterizzazione e garantisce la stabilità a lungo termine. |

| Composizione del Gas | Sicurezza e Controllo | 5% H2/95% Ar bilancia potenza di riduzione e sicurezza. |

Controllo Termico di Precisione per la Sintesi del Tuo Catalizzatore

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni di laboratorio ad alte prestazioni di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Tubolari, Muffole, Rotativi, Sottovuoto e CVD ad alta precisione, progettati per le rigorose esigenze di atmosfere di gas riducenti e ingegnerizzazione dei difetti.

Sia che tu stia sintetizzando leghe metalliche o ingegnerizzando vacanze di ossigeno, i nostri forni ad alta temperatura completamente personalizzabili forniscono la stabilità e la sicurezza che la tua ricerca merita.

Pronto a elevare la tua scienza dei materiali? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per la tua applicazione unica!

Guida Visiva

Riferimenti

- Iveta Boshnakova, Evelina Slavcheva. Bimetallic Ir-Sn Non-Carbon Supported Anode Catalysts for PEM Water Electrolysis. DOI: 10.3390/inorganics13070210

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali vantaggi tecnici offre un forno tubolare a tre zone per CrSb? Master Precision Crystal Engineering

- Cos'è un forno a tubo e quali sono le sue applicazioni? Sblocca il riscaldamento di precisione per materiali avanzati

- Qual è la funzione principale di un forno tubolare nella sintesi CVD di COF? Ottenere una crescita precisa di film 2D

- Qual è il ruolo specifico di un forno tubolare nel pre-trattamento dei catalizzatori a base di carbone attivo? Modifica di precisione

- Perché il controllo preciso della temperatura nei forni a muffola o a tubo è fondamentale per la crescita dei cristalli di Fe3GaTe2? Approfondimenti degli esperti

- Qual è la funzione principale della lavorazione termica controllata per film sottili di YIG? Sbloccare l'ordine magnetico nello spintronica

- Qual è il ruolo della calcinazione ad alta temperatura in un forno tubolare per la zeolite H-Beta? Engineer Precision Catalysts

- Quali sono le funzioni specifiche del flusso di azoto e ossigeno all'interno di un forno tubolare? Ottimizza il tuo processo di diffusione