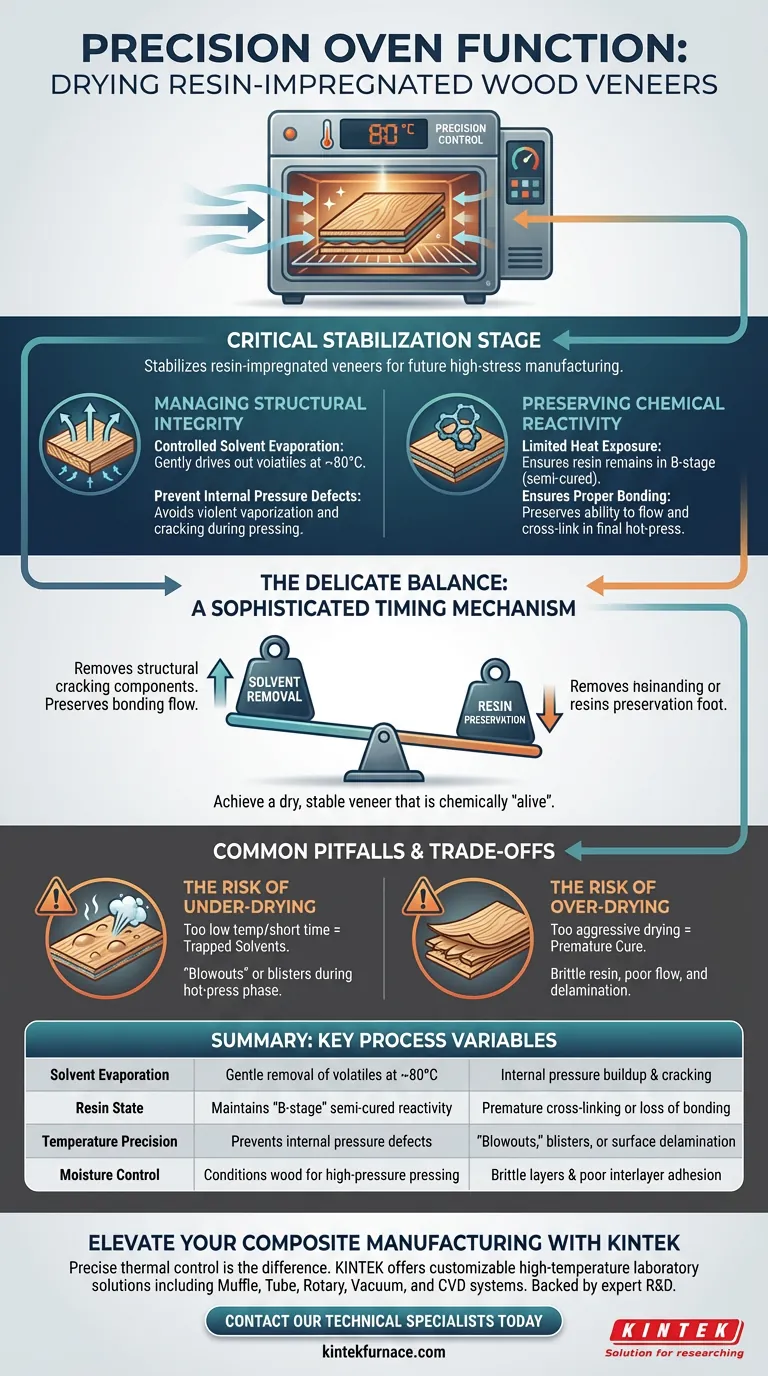

Un forno a temperatura controllata di precisione funge da fase critica di stabilizzazione per i tranci impregnati di resina. La sua funzione principale è quella di far evaporare i solventi a una velocità controllata per prevenire l'accumulo di pressione interna, limitando al contempo rigorosamente l'esposizione al calore per garantire che la resina non polimerizzi prima dell'assemblaggio finale.

Il forno agisce come un sofisticato meccanismo di temporizzazione: rimuove i componenti volatili che causerebbero crepe strutturali, ma preserva la capacità chimica della resina di fluire e legarsi durante la successiva fase di pressatura a caldo.

Gestione dell'Integrità Strutturale

Il processo di essiccazione non serve semplicemente a rimuovere l'umidità; serve a condizionare il materiale composito per la produzione ad alto stress.

Evaporazione Controllata dei Solventi

L'impregnazione con resina introduce solventi che devono essere rimossi prima che il legno subisca un processo ad alta pressione.

Se questi solventi rimangono intrappolati nelle cellule del legno, vaporizzeranno violentemente durante le successive fasi di riscaldamento. Il forno mantiene una temperatura costante e specifica (spesso intorno agli 80 °C) per far fuoriuscire delicatamente questi volatili.

Prevenzione di Difetti da Pressione Interna

Quando i solventi evaporano troppo rapidamente o rimangono intrappolati durante la pressatura, creano un'immensa pressione interna.

Questa pressione è una causa primaria di crepe nella struttura del legno. Regolando la velocità di essiccazione, il forno assicura che il tranci raggiunga uno stato stabile senza sviluppare fratture microscopiche o spaccature macroscopiche.

Conservazione della Reattività Chimica

L'aspetto più delicato di questo processo è la gestione dello stato della resina stessa.

Evitare la Reticolazione Prematura

Le resine sono progettate per indurirsi (reticolare) sotto il calore, ma ciò deve avvenire solo durante la fase finale di pressatura a caldo.

Se il forno di essiccazione è troppo caldo, la resina inizierà a reticolare prematuramente. Questa "pre-polimerizzazione" solidifica la resina all'interno del legno prima che i tranci vengano impilati o modellati.

Garantire un Corretto Incollaggio

Affinché il prodotto finale sia durevole, la resina deve rimanere chimicamente reattiva dopo essere uscita dal forno di essiccazione.

Un forno di precisione assicura che la resina rimanga in uno stato "stadio B" o semi-polimerizzato. Ciò preserva la sua capacità di fluire, riempire gli spazi vuoti e formare forti legami chimici quando i tranci verranno infine pressati insieme.

Errori Comuni e Compromessi

L'utilizzo di un forno di essiccazione comporta la navigazione in una stretta finestra di successo tra sicurezza strutturale e vitalità chimica.

Il Rischio di Sotto-Essiccazione

Se si dà priorità alla conservazione della resina e si imposta la temperatura troppo bassa o il tempo troppo breve, i solventi rimarranno.

Ciò porta a "esplosioni" o bolle durante la fase di pressatura a caldo, poiché il vapore intrappolato e il gas solvente esplodono verso l'esterno, rovinando la finitura superficiale e il legame interno.

Il Rischio di Sovra-Essiccazione

Al contrario, se si essicca aggressivamente il legno per garantire la completa rimozione di tutti i solventi, si rischia di far avanzare troppo la resina.

I tranci sovra-essiccati contengono resina fragile e completamente polimerizzata che non si fonderà con gli strati adiacenti. Ciò si traduce in delaminazione, dove gli strati del prodotto finale si separano sotto stress.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di essiccazione, devi bilanciare la rimozione dei solventi con la conservazione della resina.

- Se il tuo obiettivo principale è prevenire le crepe superficiali: Assicurati che la temperatura del forno sia sufficientemente alta da far evaporare completamente i solventi (ad es. 80 °C) per eliminare la pressione interna durante la pressatura.

- Se il tuo obiettivo principale è la massima resistenza del legame: Monitora rigorosamente il tempo di esposizione termica per garantire che la resina mantenga sufficiente reattività per fluire e reticolare durante la pressatura a caldo finale.

Il successo risiede nell'ottenere un tranci sufficientemente asciutto da rimanere stabile, ma chimicamente "vivo" abbastanza da legarsi.

Tabella Riassuntiva:

| Variabile di Processo | Ruolo nell'Essiccazione | Impatto di un Controllo Scadente |

|---|---|---|

| Evaporazione dei Solventi | Rimozione delicata dei volatili a ~80°C | Accumulo di pressione interna e crepe strutturali |

| Stato della Resina | Mantiene la reattività semi-polimerizzata dello "stadio B" | Reticolazione prematura o perdita di flusso di legame |

| Precisione della Temperatura | Previene difetti da pressione interna | "Esplosioni", bolle o delaminazione superficiale |

| Controllo dell'Umidità | Condiziona il legno per la pressatura ad alta pressione | Strati fragili e scarsa adesione interstrato |

Eleva la Tua Produzione di Compositi con KINTEK

Il controllo termico preciso è la differenza tra un legame ad alta resistenza e un fallimento totale del materiale. In KINTEK, comprendiamo il delicato equilibrio necessario per l'essiccazione di materiali impregnati di resina. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di soluzioni di laboratorio ad alta temperatura, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di essiccazione della resina e trattamento termico.

Assicurati che i tuoi tranci rimangano chimicamente attivi e strutturalmente sani con apparecchiature progettate per la precisione. Contatta oggi stesso i nostri specialisti tecnici per discutere i requisiti del tuo progetto e scoprire come la nostra tecnologia avanzata di forni può ottimizzare i tuoi risultati di produzione.

Guida Visiva

Riferimenti

- Johannes Karthäuser, Holger Militz. Modification of plywood with phenol–formaldehyde resin: substitution of phenol by pyrolysis cleavage products of softwood kraft lignin. DOI: 10.1007/s00107-023-02029-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la funzione di un'ampolla sottovuoto durante la sintesi di ZnGeP2? Garantire purezza e stabilità chimica

- Quale protezione ambientale fondamentale offre una glove box protetta da argon per le batterie agli ioni di sodio? Massimizzare la sicurezza

- Come vengono utilizzate le pompe da vuoto di laboratorio nella preparazione dei cristalli 1T-TaS2? Garantire la massima purezza del campione

- Quali considerazioni tecniche si applicano all'uso di una piastra riscaldante da laboratorio di precisione? Sintesi di K2Ca3(ReO4)8·4H2O

- Come contribuiscono le termocoppie di tipo B al controllo della temperatura nella lavorazione delle scorie CaO-Al2O3-VOx? Raggiungere una precisione di ±2 °C

- In che modo il design geometrico di un cestello per campioni influisce sull'accuratezza della misurazione nell'analisi termogravimetrica?

- Perché viene selezionata una crogiolo in acciaio inossidabile per la fusione della lega di magnesio AM60? Garantire la purezza della lega e la sicurezza

- Qual è l'importanza dell'uso di termocoppie K saldate a punti nel trattamento termico dell'acciaio DP? Padronanza della precisione termica