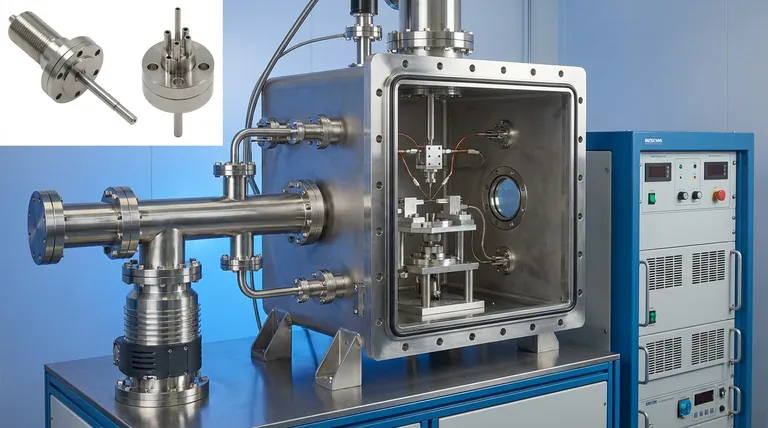

Un gruppo di pompe molecolari funziona come sistema primario di acquisizione dell'alto vuoto all'interno di un'apparecchiatura di brasatura TLP assistita da corrente elettrica. Il suo ruolo specifico è quello di evacuare rapidamente la camera a vuoto a un livello di processo preciso, garantendo che l'ambiente sia fisicamente preparato per la delicata fase di brasatura.

Abbassando aggressivamente la pressione della camera, il gruppo di pompe molecolari riduce la pressione parziale di ossigeno a livelli trascurabili. Questo funge da garanzia hardware fondamentale per prevenire l'ossidazione e garantire connessioni di alta qualità e prive di contaminazioni.

Creazione dell'ambiente di processo essenziale

Per comprendere il ruolo della pompa, è necessario guardare oltre la semplice rimozione dell'aria e concentrarsi sui requisiti chimici del processo di brasatura.

Rapida evacuazione della camera

Il gruppo di pompe molecolari è progettato per efficienza e velocità. Non si limita a sfiatare la camera; la evacua aggressivamente per raggiungere rapidamente il "livello di vuoto di processo richiesto".

Questa rapida evacuazione riduce al minimo i tempi di inattività tra il caricamento dei componenti e l'avvio del ciclo di brasatura.

Controllo della pressione parziale di ossigeno

Il nemico principale di una brasatura TLP riuscita è l'ossidazione. La pompa molecolare funge da meccanismo di controllo critico per questa variabile.

Rimuovendo l'atmosfera, la pompa mantiene una pressione parziale di ossigeno estremamente bassa durante l'intero ambiente di brasatura.

Abilitazione di connessioni di alta qualità

Il riferimento evidenzia specificamente il ruolo di questa apparecchiatura nella lavorazione di capillari in Inconel 718.

Per questi materiali, l'ambiente di vuoto creato dalla pompa è il fattore determinante che consente una connessione priva di contaminazioni. Senza questo specifico livello di vuoto, la qualità del giunto sarebbe compromessa dalle impurità atmosferiche.

Dipendenze critiche e considerazioni

Mentre la pompa molecolare fornisce l'ambiente, è importante comprendere le dipendenze operative descritte nel riferimento primario.

La garanzia hardware principale

Il riferimento descrive il gruppo di pompe come la "garanzia hardware principale".

Ciò implica che la pompa è un singolo punto di guasto per quanto riguarda la qualità del giunto. Se la pompa non riesce a raggiungere o mantenere il livello di vuoto target, l'integrità della brasatura è effettivamente annullata prima dell'inizio del riscaldamento.

La necessità di integrità della tenuta

Poiché la pompa ha il compito di raggiungere pressioni "estremamente basse", le sue prestazioni dipendono interamente dall'isolamento della camera.

La pompa crea il vuoto, ma il sistema si basa sulla capacità della camera di mantenerlo contro l'atmosfera per prevenire il rientro dell'ossigeno.

Garantire risultati di brasatura di alta qualità

Per massimizzare l'efficacia del tuo sistema di brasatura TLP, considera queste priorità operative:

- Se la tua priorità principale è il tempo ciclo: Assicurati che il tuo gruppo di pompe molecolari sia dimensionato per una rapida evacuazione al fine di ridurre al minimo i tempi di attesa prima della fase di brasatura.

- Se la tua priorità principale è la purezza del materiale (Inconel 718): Verifica che la pompa sia in grado di raggiungere la soglia specifica di alto vuoto richiesta per eliminare la pressione parziale di ossigeno per questa lega.

Il gruppo di pompe molecolari è il custode del processo di brasatura, trasformando una camera standard in un ambiente incontaminato capace di metallurgia avanzata.

Tabella riassuntiva:

| Caratteristica | Ruolo nel sistema di brasatura TLP |

|---|---|

| Funzione primaria | Rapida acquisizione di alto vuoto ed evacuazione della camera |

| Controllo dell'ossigeno | Riduce la pressione parziale di ossigeno a livelli trascurabili |

| Integrità del materiale | Previene l'ossidazione, specialmente per leghe sensibili come Inconel 718 |

| Importanza del sistema | Serve come garanzia hardware principale per la qualità del giunto |

| Obiettivo operativo | Minimizza i tempi di inattività del ciclo garantendo la purezza atmosferica |

Migliora la tua precisione di brasatura con KINTEK

Non lasciare che l'ossidazione comprometta la tua metallurgia. KINTEK fornisce soluzioni di alto vuoto leader del settore, personalizzate per processi di brasatura avanzati. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della lavorazione dell'Inconel e oltre.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contattaci oggi stesso per scoprire come i nostri forni ad alta temperatura e sistemi di vuoto specializzati possono fornire l'ambiente incontaminato che la tua ricerca merita.

Riferimenti

- Yueshuai Song, Min Wan. Electric Current-Assisted TLP: Bonding of Ultrathin-Walled Inconel 718 Capillaries Temperature Field Simulation and Microstructural Analysis. DOI: 10.1088/1742-6596/2679/1/012015

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Soffietti per vuoto ad alte prestazioni per una connessione efficiente e un vuoto stabile nei sistemi

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un crogiolo di nitruro di boro? Massimizzare purezza ed efficienza nella pirolisi laser

- Quale ruolo gioca un supporto per substrato in quarzo nella crescita di MoS2? Ottimizza la deposizione di film sottili con hardware di precisione

- Perché la resistenza alla temperatura è importante per i tubi da forno in ceramica di allumina? Garantire sicurezza e prestazioni nei processi ad alta temperatura

- Perché viene utilizzata una crogiolo di porcellana coperto per la calcinazione del carbone attivo? Assicurati la tua resa di carbonio di alta qualità

- Quali sono le funzioni primarie di un reattore a tubo di quarzo? Migliorare la produzione di idrogeno e l'efficienza di induzione

- Qual è la funzione dei controllori di flusso di massa (MFC) nel processo di proporzionamento dei gas per esperimenti di co-combustione?

- Perché vengono utilizzati crogioli di zirconia stabilizzata con ossido di magnesio per la fusione di leghe? Stabilità ad alta temperatura fino a 1900°C

- Come fa un controllore di flusso di massa (MFC) a regolare la morfologia dei TCNF? Ottenere una crescita precisa di nanofibre di carbonio