Praticamente tutti i metalli preziosi possono essere fusi utilizzando forni a induzione. Ciò include metalli comuni come oro e argento, così come l'intero gruppo del platino: platino, iridio, rodio, palladio, osmio e rutenio. Il controllo preciso della tecnologia e il meccanismo di riscaldamento pulito ne fanno lo standard per la lavorazione di materiali di alto valore dove la purezza è fondamentale.

La domanda non è se un forno a induzione possa fondere un metallo prezioso, ma piuttosto quale tipo di sistema a induzione sia richiesto. Mentre i forni standard funzionano per oro e argento, metalli ad alta temperatura e reattivi come il platino o il rodio richiedono sistemi a induzione sottovuoto o ad atmosfera controllata specializzati per prevenire la contaminazione.

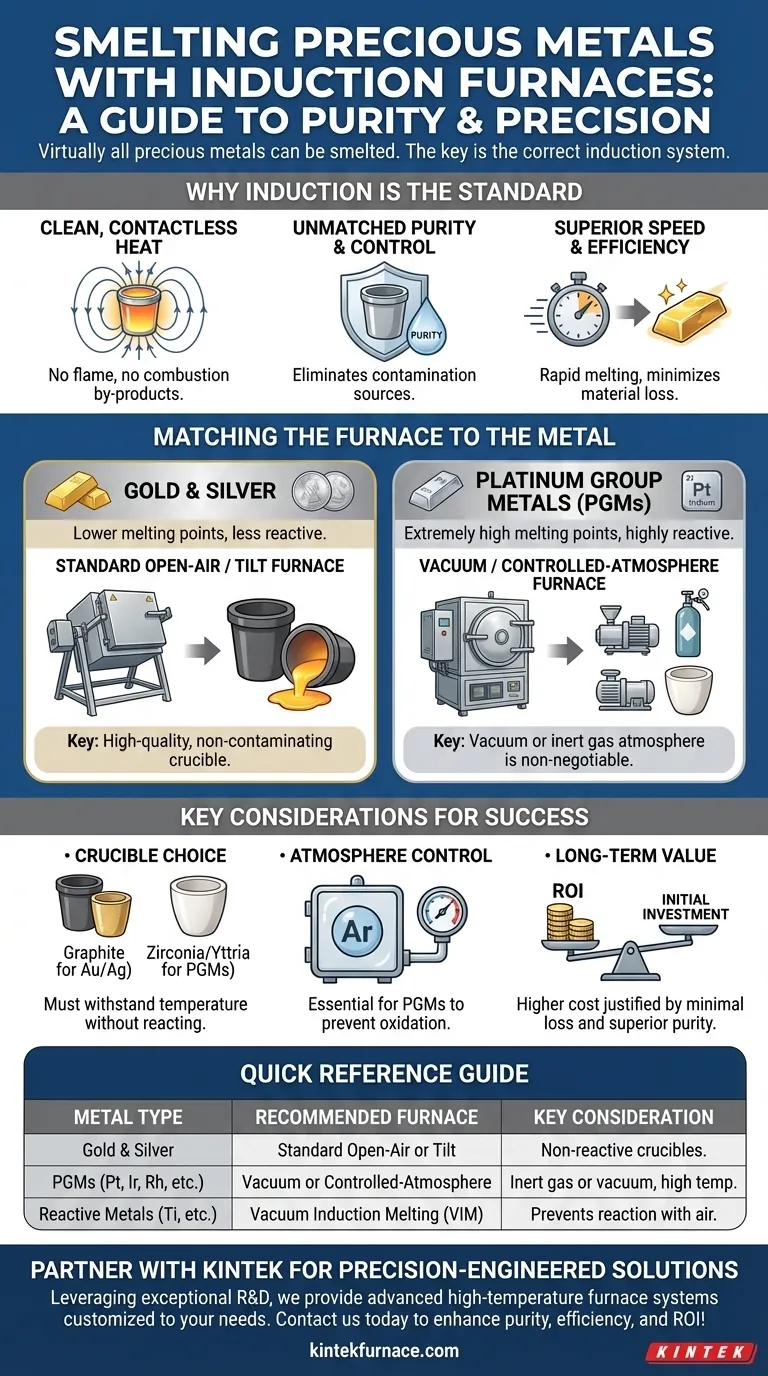

Perché l'induzione è lo standard per i metalli preziosi

Il riscaldamento a induzione è fondamentalmente diverso dai forni tradizionali alimentati a combustibile. Comprendere questa differenza è fondamentale per apprezzare perché è la tecnologia preferita per la manipolazione di materiali preziosi e sensibili.

Il principio del calore pulito e senza contatto

Un forno a induzione utilizza un potente campo magnetico alternato per indurre correnti elettriche (chiamate correnti parassite) direttamente all'interno del metallo stesso.

Questo processo genera calore rapido, preciso e uniforme dall'interno verso l'esterno. Fondamentalmente, non c'è fiamma, nessun sottoprodotto di combustione e nessun contatto tra la fonte di calore e il metallo, eliminando le principali fonti di contaminazione.

Purezza e controllo senza pari

Per i metalli preziosi, anche tracce di impurità possono ridurre drasticamente il valore. Il riscaldamento a induzione offre una protezione senza pari contro questo.

Poiché il crogiolo del forno può essere realizzato con materiali ceramici non reattivi e il calore viene generato all'interno del metallo, non vi è contaminazione da combustibile, elettrodi o gas atmosferici. Ciò si traduce in una fusione più pulita e in un prodotto finale di purezza superiore.

Velocità ed efficienza superiori

I forni a induzione fondono i metalli con eccezionale rapidità. Un piccolo lotto di oro può essere fuso in pochi minuti.

Questa rapida fusione riduce al minimo il tempo in cui il metallo fuso è esposto all'atmosfera, riducendo la possibilità di ossidazione e minimizzando la perdita di materiale prezioso per vaporizzazione, una preoccupazione significativa con i metalli di alto valore.

Abbinare il forno al metallo

Sebbene il principio di riscaldamento sia lo stesso, la configurazione specifica del forno deve essere abbinata alle proprietà del metallo, in particolare al suo punto di fusione e alla reattività con l'aria.

Oro e Argento

Oro e argento sono relativamente semplici. I loro punti di fusione più bassi e la minore reattività consentono di lavorarli efficacemente in forni a inclinazione standard all'aria aperta o in semplici sistemi a bobina sollevabile.

La considerazione principale è l'uso di un crogiolo di alta qualità e non contaminante (come grafite o carburo di silicio) per mantenere la purezza.

Metalli del gruppo del platino (PGM)

I metalli del gruppo del platino (PGM) sono molto più esigenti. Questo gruppo comprende platino, iridio, rodio e palladio, tutti con punti di fusione estremamente elevati.

A queste temperature, i metalli diventano molto più reattivi all'ossigeno presente nell'aria. Fonderli in un forno aperto comporterebbe una significativa ossidazione e perdita di materiale. Pertanto, i PGM richiedono un forno a induzione sottovuoto o un sistema che consenta la fusione sotto un'atmosfera protettiva e inerte (come l'argon).

Metalli reattivi e speciali

Lo stesso principio si applica ad altri metalli altamente reattivi, come titanio o zirconio. Sebbene non siano "preziosi" allo stesso modo dell'oro, sono materiali speciali di alto valore.

La loro lavorazione richiede assolutamente un forno a fusione a induzione sottovuoto (VIM) per evitare che reagiscano con ossigeno e azoto, il che rovinerebbe la lega. Ciò dimostra il ruolo critico dell'ambiente del forno, non solo della sua fonte di calore.

Comprendere le considerazioni chiave

La scelta di un sistema a induzione comporta più della semplice identificazione del metallo. È necessario considerare l'intero processo per garantire il successo e proteggere il proprio investimento.

Il ruolo critico del crogiolo

Il crogiolo contiene il metallo fuso e deve resistere a temperature estreme senza reagire con il metallo. Per oro e argento, i crogioli in grafite sono comuni.

Per i PGM ad alta temperatura, sono necessari crogioli ceramici più avanzati realizzati con materiali come zirconia o ittria per prevenire guasti e contaminazioni a temperature superiori a 2000°C (3632°F).

L'atmosfera controllata è non negoziabile per i PGM

Per ribadire un punto cruciale: non è possibile fondere con successo la maggior parte dei metalli del gruppo del platino senza controllo ambientale.

Tentare di fondere platino o iridio in un forno a induzione all'aria aperta comporterà una scarsa qualità e una significativa perdita finanziaria. Un vuoto o un riempimento con gas inerte è una parte essenziale del sistema per questi materiali.

Investimento iniziale rispetto al valore a lungo termine

I sistemi di forni a induzione rappresentano un investimento di capitale significativo rispetto a semplici torce o forni alimentati a gas.

Tuttavia, per la lavorazione seria dei metalli preziosi, il costo iniziale più elevato è giustificato dalla minima perdita di metallo, dalla purezza superiore, dai tempi di lavorazione più rapidi e dalla maggiore sicurezza dell'operatore, garantendo un chiaro ritorno sull'investimento.

Fare la scelta giusta per la tua applicazione

La scelta del sistema a induzione dovrebbe essere guidata dai metalli specifici che si intende lavorare e dall'obiettivo operativo principale.

- Se il tuo obiettivo principale è fondere oro e argento: Un forno a induzione standard all'aria aperta o a inclinazione offre un eccellente equilibrio tra velocità, purezza ed efficienza.

- Se il tuo obiettivo principale è la lavorazione dei metalli del gruppo del platino (PGM): Un forno a induzione sottovuoto o un sistema ad atmosfera controllata è obbligatorio per gestire le alte temperature e prevenire l'ossidazione.

- Se il tuo obiettivo principale è massimizzare la purezza di tutti i metalli: Un sistema a induzione, in particolare uno con capacità di vuoto, è la scelta definitiva per eliminare la contaminazione da tutte le fonti esterne.

In definitiva, investire nella giusta tecnologia a induzione ti consente di proteggere il valore del tuo materiale attraverso un controllo preciso e ripetibile.

Tabella riassuntiva:

| Tipo di metallo | Tipo di forno consigliato | Considerazioni chiave |

|---|---|---|

| Oro e Argento | Forno standard all'aria aperta o a inclinazione | Punti di fusione più bassi, utilizzare crogioli non reattivi per la purezza |

| Metalli del gruppo del platino (es. Platino, Iridio) | Forno sottovuoto o ad atmosfera controllata | Alti punti di fusione, richiede gas inerte o vuoto per prevenire l'ossidazione |

| Metalli reattivi (es. Titanio) | Forno a fusione a induzione sottovuoto (VIM) | Previene la reazione con l'aria, essenziale per materiali di alto valore |

Proteggi i tuoi materiali preziosi con soluzioni ingegnerizzate con precisione da KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi avanzati di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche, sia che stiate fondendo oro, argento o i più esigenti metalli del gruppo del platino. Contattaci oggi per discutere come i nostri forni a induzione possono migliorare la purezza, l'efficienza e il ROI per le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza