La progettazione di un forno rotante è fondamentalmente dettata dal materiale che verrà processato. Più di ogni altro fattore, le caratteristiche fisiche, termiche e chimiche di un materiale determinano le dimensioni del forno, i requisiti di potenza, i materiali di costruzione e i sistemi ausiliari. Comprendere queste proprietà è il primo passo critico per specificare un forno che sia efficiente e affidabile.

Un forno rotante non è un'apparecchiatura generica; è una soluzione ingegnerizzata su misura. Il design finale è una traduzione diretta delle proprietà del materiale in specifiche meccaniche e termiche, dove trascurare una singola caratteristica può portare a significative inefficienze operative o a un fallimento completo.

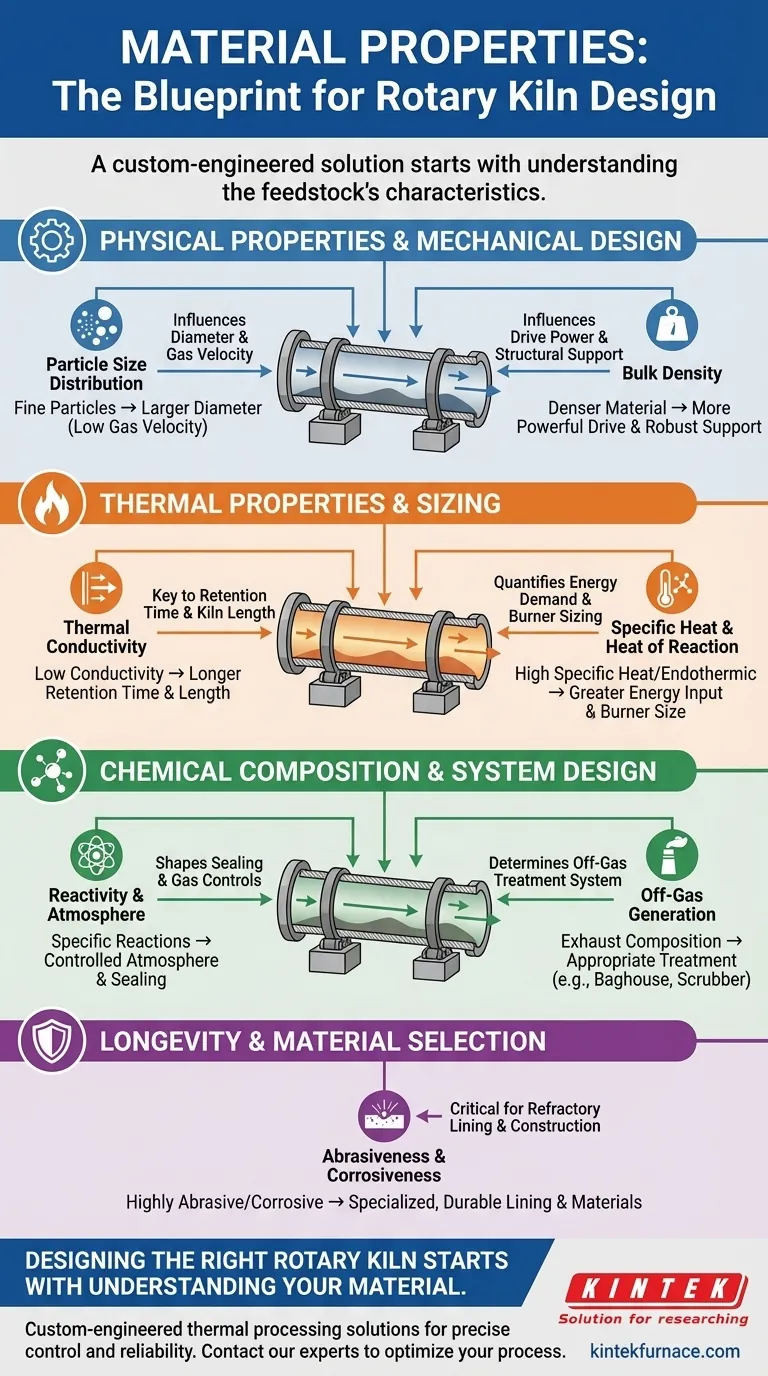

Come le Proprietà Fisiche Dettano la Progettazione Meccanica

La struttura meccanica del forno—le sue dimensioni, la potenza e il sistema di supporto—è una risposta diretta alla natura fisica della materia prima.

Distribuzione Granulometrica e il suo Impatto sul Diametro

La dimensione delle particelle del materiale influenza direttamente il diametro del forno richiesto. I materiali fini vengono facilmente trascinati, il che significa che possono essere espulsi dal forno dal flusso di gas di processo.

Per prevenire questa perdita di materiale, la velocità del gas deve essere mantenuta bassa. Una velocità del gas inferiore per una data portata volumetrica richiede un diametro del forno maggiore.

Al contrario, pellet più grandi o materiali agglomerati possono tollerare velocità del gas più elevate, consentendo un diametro del forno comparativamente minore, il che può ridurre i costi di capitale.

Densità Apparente e la sua Influenza sulla Potenza

La densità apparente di un materiale è la sua massa per unità di volume. Un materiale più denso è più pesante, mettendo un carico maggiore sull'intero sistema.

Questo peso aumentato richiede un sistema di azionamento più robusto e potente (motore e riduttore) per fornire la coppia necessaria alla rotazione. Richiede anche strutture di supporto più resistenti, inclusi i pneumatici e i rulli su cui scorre il guscio del forno.

Il Ruolo Dominante delle Proprietà Termiche nel Dimensionamento

Il modo in cui un materiale assorbe e trasferisce calore è probabilmente il fattore più critico nel determinare il design termico e la lunghezza complessiva del forno.

Conducibilità Termica: La Chiave per il Trasferimento di Calore

La conducibilità termica misura la facilità con cui il calore si muove attraverso un materiale. Un materiale con alta conducibilità si riscalda uniformemente e rapidamente, il che può consentire un tempo di permanenza più breve e quindi un forno più corto.

I materiali con bassa conducibilità termica sono isolanti. Si riscaldano lentamente e possono sviluppare anime fredde, richiedendo un tempo di permanenza molto più lungo per raggiungere la temperatura target in tutto il letto di materiale. Ciò potrebbe richiedere un forno più lungo, una rotazione più lenta o l'installazione di diaframmi interni o disturbatori del letto per migliorare la miscelazione.

Calore Specifico: Quantificare la Domanda Energetica

Il calore specifico è la quantità di energia necessaria per aumentare la temperatura di un materiale. Un valore elevato di calore specifico significa che il materiale resiste al riscaldamento.

Ciò richiede un maggiore apporto energetico dal bruciatore o un tempo di esposizione più lungo alla fonte di calore. Questo influisce direttamente sul dimensionamento del bruciatore e sulla lunghezza richiesta del forno per garantire che il materiale raggiunga la temperatura target.

Calore di Reazione: Contabilizzare i Cambiamenti Chimici

Molti processi in forno coinvolgono reazioni chimiche che consumano energia (endotermiche) o la rilasciano (esotermiche).

Questo calore di reazione deve essere considerato nel bilancio energetico complessivo del forno. Un processo endotermico aumenta la domanda di calore, mentre uno esotermico può ridurla, influenzando le specifiche del bruciatore e la logica di controllo della temperatura.

Perché la Composizione Chimica Modella l'Intero Sistema

La composizione chimica di un materiale influisce non solo sul processo principale, ma anche sui sistemi di supporto e di sicurezza critici che circondano il forno.

Reattività e Controllo dell'Atmosfera

Comprendere la composizione chimica di un materiale è cruciale per la sicurezza e il controllo del processo. Alcuni materiali possono bruciare ad alte temperature, rilasciando energia in eccesso che il forno e il refrattario devono essere progettati per sopportare.

Altre reazioni richiedono un'atmosfera chimica specifica, come una priva di ossigeno o ricca di anidride carbonica. Ciò detta la progettazione del sistema di tenuta del forno e dei controlli dei gas di processo.

Generazione e Trattamento dei Gas di Scarico

Le reazioni chimiche all'interno del forno genereranno gas di scarico. La composizione di questi gas è determinata interamente dalla composizione chimica della materia prima.

Sapere quali gas verranno prodotti è essenziale per progettare l'appropriato sistema di trattamento dei gas di scarico (ad esempio, filtro a maniche, scrubber, ossidatore termico) per soddisfare le normative ambientali e garantire un funzionamento sicuro.

Comprendere i Compromessi

È fondamentale distinguere tra le proprietà che influenzano il dimensionamento del forno e quelle che influenzano la sua longevità e la scelta dei materiali.

Abrasività e Corrosività: Proteggere il Guscio del Forno

L'abrasività o la corrosività di un materiale non influenzano direttamente il diametro o la lunghezza del forno. Tuttavia, ignorare queste proprietà porta a un rapido guasto dell'attrezzatura.

Queste caratteristiche sono critiche per la selezione dei materiali di costruzione, in particolare del rivestimento refrattario. Un materiale altamente abrasivo o corrosivo richiede un rivestimento specializzato e durevole per proteggere il guscio in acciaio dall'usura prematura e dall'attacco chimico.

L'Interazione delle Proprietà

Nessuna proprietà esiste nel vuoto. Un materiale con bassa conducibilità termica che è anche una polvere molto fine presenta una complessa sfida di progettazione. Richiede un lungo tempo di permanenza (suggerendo un forno lungo e lento), ma anche una bassa velocità del gas (suggerendo un grande diametro), costringendo gli ingegneri a trovare una soluzione equilibrata e spesso personalizzata.

Fare le Scelte di Progettazione Giuste per il Tuo Materiale

Il profilo completo del tuo materiale detta la configurazione ottimale del forno.

- Se il tuo obiettivo principale è processare polveri fini a bassa conducibilità: Avrai bisogno di un forno con un diametro maggiore per gestire la velocità del gas e una lunghezza maggiore o una rotazione più lenta per garantire un adeguato trasferimento di calore.

- Se il tuo obiettivo principale è processare pellet densi ad alta conducibilità: Potrebbe essere sufficiente un diametro minore e potenzialmente un forno più corto, ma il sistema di azionamento e la struttura di supporto devono essere progettati in modo robusto per il carico elevato.

- Se il tuo obiettivo principale è un processo con significative reazioni chimiche: La tua progettazione deve dare priorità a un controllo preciso dell'atmosfera, a un refrattario durevole e a un sistema completo di trattamento dei gas di scarico, con il dimensionamento termico fortemente influenzato dal calore di reazione.

Un'analisi approfondita del materiale non è un passaggio facoltativo; è il progetto fondamentale per una progettazione di forno rotante di successo ed efficiente.

Tabella Riassuntiva:

| Proprietà del Materiale | Impatto Primario sulla Progettazione del Forno |

|---|---|

| Dimensione delle Particelle | Diametro del Forno e Velocità del Gas |

| Densità Apparente | Potenza di Azionamento e Supporto Strutturale |

| Conducibilità Termica | Tempo di Permanenza e Lunghezza del Forno |

| Calore Specifico | Dimensionamento del Bruciatore e Domanda Energetica |

| Abrasività/Corrosività | Rivestimento Refrattario e Selezione dei Materiali |

Progettare il forno rotante giusto inizia con la comprensione del tuo materiale.

In KINTEK, siamo specializzati in soluzioni di processo termico ingegnerizzate su misura. Il nostro team di esperti utilizza un'analisi dettagliata dei materiali per progettare forni che offrono un controllo preciso della temperatura, un throughput ottimale e un'affidabilità a lungo termine, garantendo che il tuo processo sia efficiente ed economicamente vantaggioso.

Pronto a ottimizzare il tuo processo termico? Contatta i nostri esperti oggi stesso per discutere i tuoi specifici requisiti di materiale e applicazione.

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise