Il cuore di qualsiasi forno ad atmosfera, la sua camera di riscaldamento o "zona calda", è costruito con un gruppo selezionato di materiali progettati per condizioni estreme. La scelta ricade tipicamente su tre categorie principali: metalli ad alte prestazioni, compositi a base di grafite e ceramiche avanzate. Il materiale specifico viene scelto per resistere alla temperatura target pur rimanendo compatibile con l'atmosfera gassosa controllata all'interno del forno.

La selezione di un materiale per la zona calda non riguarda solo la resistenza al calore. È un compromesso critico tra la temperatura di processo richiesta, la compatibilità chimica con l'atmosfera del forno e il costo operativo a lungo termine e la durabilità del sistema.

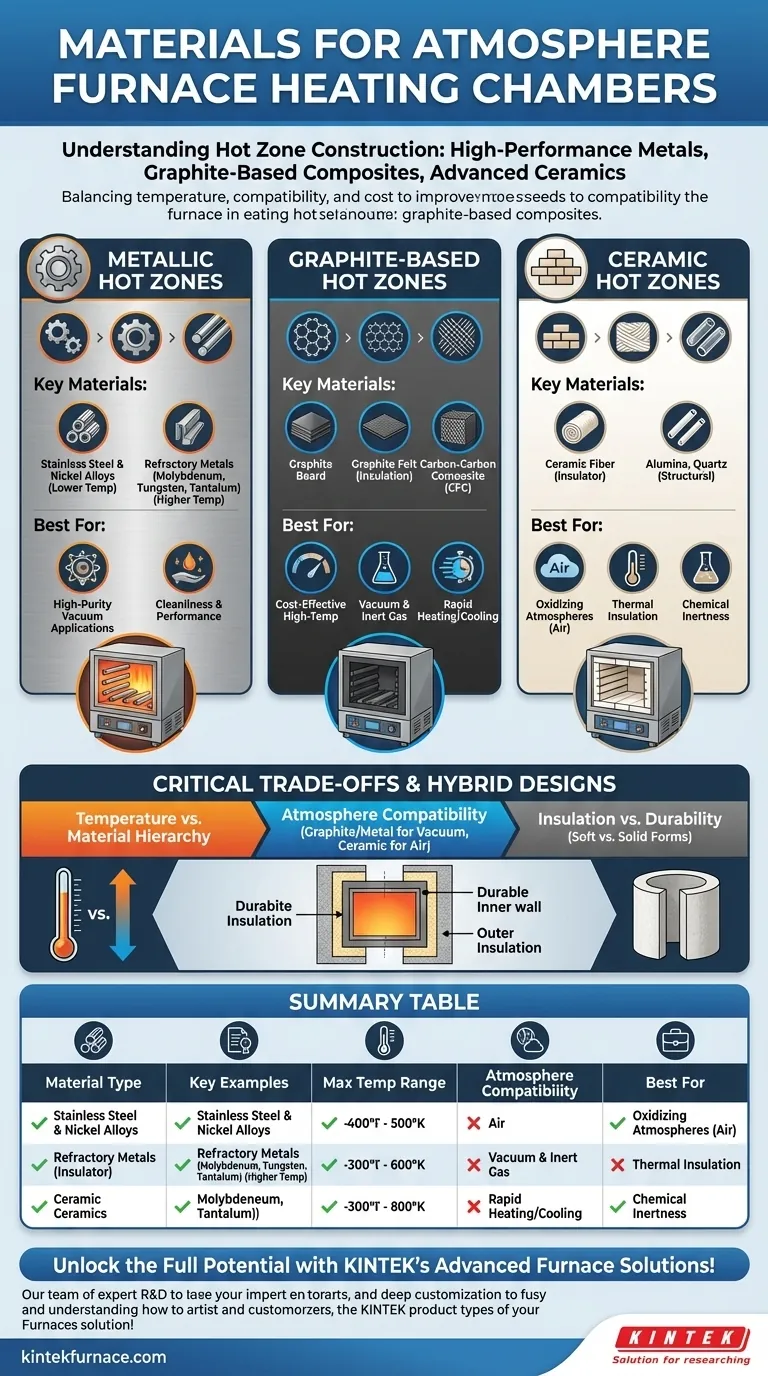

I Tre Pilastri della Costruzione della Zona Calda

La costruzione di una zona calda è fondamentalmente una sfida di scienza dei materiali. L'obiettivo è contenere un calore immenso, isolare il resto del forno ed evitare di reagire con il prodotto o i gas di processo.

Zone Calde Metalliche

Le zone calde metalliche sono apprezzate per la loro pulizia e le prestazioni nelle applicazioni ad alto vuoto. La scelta del materiale è direttamente legata alla massima temperatura di esercizio.

I forni a temperatura più bassa possono utilizzare acciaio inossidabile o leghe a base di nichel.

Per temperature più elevate, sono richiesti veri e propri metalli refrattari. Questi includono il molibdeno (spesso con la sua lega TZM), il tungsteno e il tantalio, che possono operare a temperature estremamente elevate.

Zone Calde a Base di Grafite

La grafite è un materiale eccellente ed economico per alte temperature, il che la rende una scelta molto comune per i forni a vuoto e a gas inerte.

Queste zone calde possono essere costruite con pannelli di grafite rigidi, feltro di grafite flessibile per l'isolamento o composito carbonio-carbonio (CFC) ad alta resistenza per elementi strutturali ed elementi riscaldanti.

La grafite offre cicli di riscaldamento e raffreddamento rapidi ed è facile da lavorare, ma si ossida e degrada facilmente se utilizzata in presenza di ossigeno ad alte temperature.

Zone Calde in Ceramica

Le ceramiche sono definite dalle loro eccezionali proprietà di isolamento termico e inerzia chimica, specialmente in atmosfere ossidanti dove metalli e grafite fallirebbero.

I pannelli e le coperte in fibra ceramica sono ampiamente utilizzati come isolante primario. Per tubi di processo o componenti strutturali, materiali ad alta purezza come l'allumina e il quarzo sono scelte comuni grazie alla loro stabilità ad alta temperatura e resistenza all'attacco chimico.

Comprendere i Compromessi: Perché la Scelta del Materiale è Critica

Non esiste un unico materiale "migliore". La scelta ottimale è sempre un compromesso basato sulle specifiche esigenze dell'applicazione. Una scelta errata può portare a contaminazione, guasto dei componenti e scarsi risultati di processo.

Temperatura vs. Materiale

La massima temperatura operativa è il primo e più importante filtro. Una semplice gerarchia è l'acciaio inossidabile (il più basso), seguito dalle leghe di nichel, poi dal molibdeno e infine dal tungsteno (il più alto). La grafite e molte ceramiche rientrano anch'esse nella categoria delle temperature molto elevate.

Compatibilità Atmosferica

Questo è il fattore determinante per un "forno ad atmosfera". Una zona calda in grafite è ideale per azoto, argon o vuoto, ma è inadatta per un processo che funziona in aria.

Al contrario, una zona calda in ceramica è una delle poche opzioni che possono funzionare in modo affidabile in un'atmosfera d'aria o ricca di ossigeno ad alte temperature. I metalli refrattari sono sensibili a determinati gas e sono più adatti per ambienti a vuoto ad alta purezza o a gas inerte.

Isolamento vs. Durata

La forma del materiale gioca un ruolo importante. Gli isolanti morbidi come la fibra ceramica o il feltro di grafite offrono un'eccellente efficienza termica ma possono essere fragili e rilasciare particelle.

I componenti solidi in metallo, CFC o pannelli di grafite rigidi sono molto più durevoli e strutturalmente sani, ma hanno diverse caratteristiche di isolamento che devono essere progettate nell'intero sistema.

L'Ascesa dei Design Ibridi

I forni moderni utilizzano frequentemente una combinazione di materiali per ottimizzare prestazioni e costi. È comune vedere una zona calda con una parete interna durevole in CFC o metallica, supportata da strati di feltro di grafite o isolamento in fibra ceramica ad alta efficienza.

Selezione del Materiale Giusto per il Tuo Processo

La tua applicazione specifica determina la costruzione ideale della zona calda. Definendo il tuo obiettivo primario, puoi restringere il campo al miglior sistema di materiali per le tue esigenze.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza o il vuoto profondo: Le zone calde metalliche, in particolare quelle in molibdeno o tungsteno, offrono l'ambiente più pulito.

- Se il tuo obiettivo principale è un lavoro ad alta temperatura economico in gas inerte o vuoto: Le zone calde a base di grafite offrono una combinazione ineguagliabile di prestazioni e valore.

- Se il tuo obiettivo principale è la lavorazione in un'atmosfera d'aria o ossidante: Una zona calda interamente in ceramica, utilizzando materiali come allumina e fibra ceramica, è l'unica scelta affidabile.

In definitiva, comprendere questi compromessi sui materiali ti consente di selezionare un forno che non sia solo uno strumento, ma uno strumento preciso progettato per la tua applicazione specifica.

Tabella Riepilogativa:

| Tipo di Materiale | Esempi Chiave | Intervallo Temp Max | Compatibilità Atmosferica | Ideale Per |

|---|---|---|---|---|

| Metallico | Molibdeno, Tungsteno, Acciaio Inossidabile | Basso a Molto Alto | Alto Vuoto, Gas Inerte | Alta Purezza, Processi Sottovuoto |

| A Base di Grafite | Pannello di Grafite, Composito Carbonio-Carbonio | Alto | Vuoto, Gas Inerte | Economico, Riscaldamento Rapido |

| Ceramica | Allumina, Quarzo, Fibra Ceramica | Alto | Ossidante (es. Aria) | Inerzia Chimica, Processi in Aria |

Sblocca il Pieno Potenziale del Tuo Laboratorio con le Soluzioni Avanzate per Forni di KINTEK!

Stai faticando a scegliere il materiale giusto per la camera di riscaldamento del tuo forno ad atmosfera? Il nostro team di esperti sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni su misura per forni ad alta temperatura. Che tu abbia bisogno di forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, o sistemi CVD/PECVD, offriamo un'ampia personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come possiamo migliorare l'efficienza, la durabilità e le prestazioni del tuo laboratorio con la configurazione del forno perfetta per le tue esigenze!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale