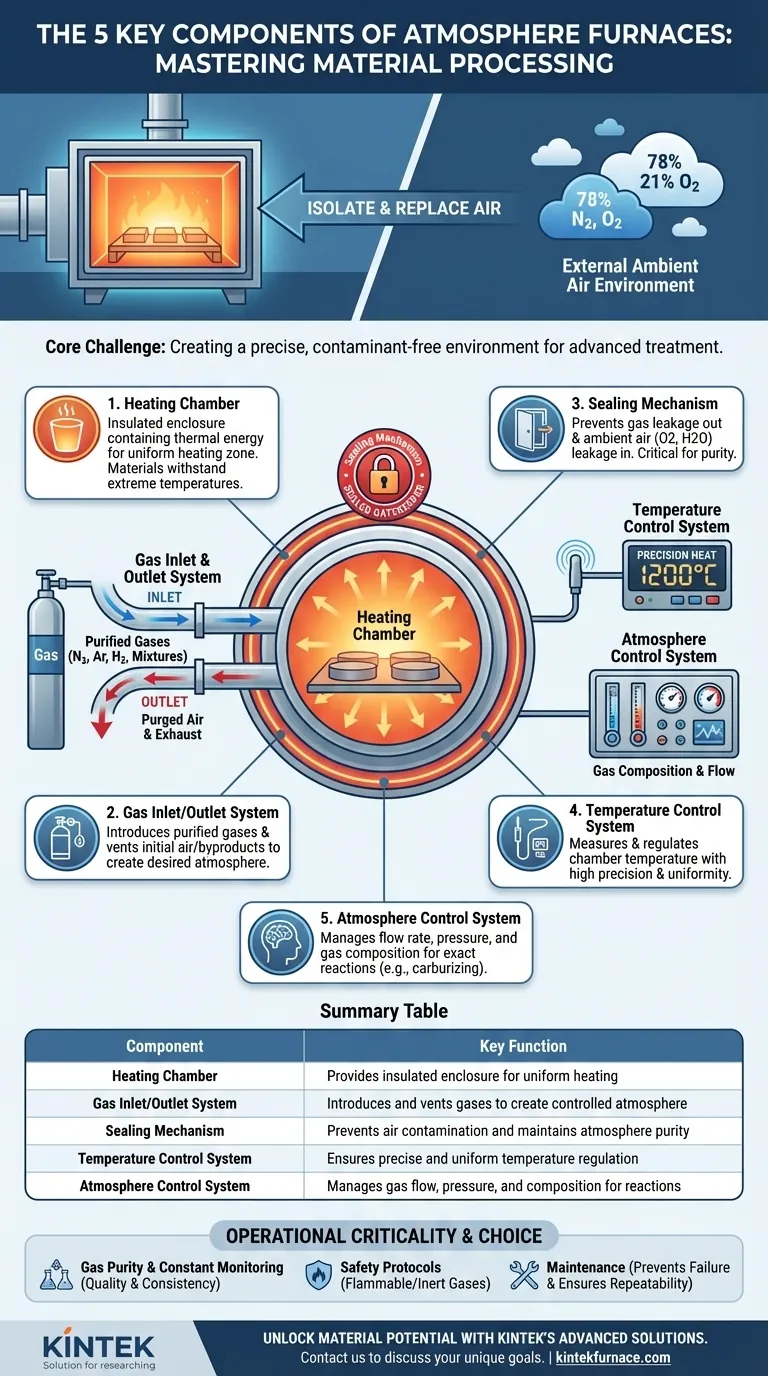

I cinque componenti chiave di un forno a atmosfera sono la camera di riscaldamento, il sistema di ingresso e uscita del gas, il meccanismo di tenuta, il sistema di controllo della temperatura e il sistema di controllo dell'atmosfera. Questi elementi lavorano in concerto per creare un ambiente controllato altamente specifico, consentendo processi di trattamento termico che sarebbero impossibili all'aria aperta.

Un forno a atmosfera non è semplicemente un forno; è un sistema sigillato in cui ogni componente ha un unico scopo: controllare con precisione sia la temperatura che la composizione chimica del gas che circonda un materiale. Comprendere come questi sistemi si interconnettono è la chiave per padroneggiare la lavorazione avanzata dei materiali.

La Sfida Principale: Isolare il Processo dall'Aria

La funzione primaria di un forno a atmosfera è sostituire l'aria ambiente — che è composta per circa il 78% da azoto e per il 21% da ossigeno — con un'atmosfera artificialmente preparata e personalizzata.

L'ossigeno, in particolare, è altamente reattivo alle alte temperature e provocherà ossidazione indesiderata (come ruggine o scaglia) sulla maggior parte dei metalli. Rimuovendolo e introducendo un gas specifico, è possibile ottenere proprietà uniche del materiale.

Scomposizione dei Cinque Componenti Chiave

Ogni componente svolge un ruolo critico e non negoziabile nella creazione e nel mantenimento di questo ambiente isolato e controllato.

La Camera di Riscaldamento: Il Crogiolo della Trasformazione

La camera di riscaldamento è l'involucro isolato in cui vengono posizionati e riscaldati i pezzi da lavorare. È costruita con materiali in grado di resistere a temperature estreme senza degradarsi o contaminare il processo.

Il suo compito è contenere l'energia termica e fornire una zona di temperatura stabile e uniforme per il materiale in trattamento.

Il Sistema del Gas: Il Cuore dell'Atmosfera

Questo sistema è costituito da prese e scarichi di gas. Gli ingressi introducono gas purificati — come azoto, argon, idrogeno o miscele specifiche — nella camera per creare l'atmosfera desiderata.

Gli scarichi servono a spurgare l'aria iniziale dalla camera e a ventilare in sicurezza eventuali sottoprodotti o gas di scarico generati durante il processo di trattamento termico.

Il Meccanismo di Tenuta: Il Guardiano contro la Contaminazione

Questo è forse ciò che definisce un forno a atmosfera. Le tenute su porte, passaggi e altre giunzioni sono fondamentali per prevenire due cose: che l'atmosfera controllata fuoriesca e, cosa più importante, che l'aria ambiente penetri al suo interno.

Anche una piccola perdita può introdurre ossigeno e umidità, compromettendo l'intero processo e portando a pezzi difettosi. L'integrità della tenuta determina la purezza dell'atmosfera che è possibile ottenere.

Il Sistema di Controllo della Temperatura: La Precisione è Fondamentale

Questo sistema, tipicamente composto da termocoppie (sensori) e controllori, misura e regola la temperatura all'interno della camera.

Per processi come la ricottura o il quenching brillante, la temperatura deve essere incredibilmente precisa e uniforme. Questo sistema assicura che il materiale raggiunga e mantenga la temperatura esatta richiesta per la trasformazione metallurgica o chimica desiderata.

Il Sistema di Controllo dell'Atmosfera: Il Direttore del Processo

Mentre il sistema del gas introduce il gas, il sistema di controllo dell'atmosfera è il cervello che lo gestisce. Ciò include controllori di flusso massico, analizzatori di gas e sensori di pressione.

Regola precisamente la portata, la pressione e la composizione della miscela di gas durante l'intero ciclo di processo. Per trattamenti reattivi come la carburazione a gas (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto), l'accuratezza di questo sistema determina direttamente le proprietà finali della superficie del materiale.

Comprendere le Esigenze Operative

Controllare contemporaneamente sia il calore che la chimica introduce una complessità significativa. Il successo dipende dalla vigilanza e dalla comprensione dei potenziali punti di guasto.

La Purezza del Gas è Non Negoziabile

La qualità del prodotto finale è direttamente collegata alla purezza dei gas introdotti. Qualsiasi impurità nel gas di origine finirà nel forno, potenzialmente rovinando processi sensibili come quelli utilizzati nella produzione di semiconduttori o celle solari.

Il Monitoraggio Costante è Essenziale

Un forno a atmosfera non può essere uno strumento "imposta e dimentica". Gli operatori devono monitorare continuamente la temperatura, la pressione della camera e la composizione del gas per garantire che il processo rimanga entro i suoi parametri rigorosi. Le deviazioni possono portare a risultati incoerenti o falliti.

I Protocolli di Sicurezza Sono Critici

Molte atmosfere controllate utilizzano gas infiammabili come l'idrogeno o gas inerti come l'azoto e l'argon, che comportano un rischio di asfissia. Sono obbligatori protocolli di sicurezza rigorosi per la manipolazione, lo stoccaggio e lo sfiato di tali gas per garantire la sicurezza degli operatori.

La Manutenzione Previene Guasti Catastrofici

Le tenute si usurano, le termocoppie perdono la calibrazione e gli analizzatori di gas richiedono una manutenzione periodica. Un rigoroso programma di manutenzione preventiva non è solo consigliato; è essenziale per garantire la ripetibilità del processo ed evitare costosi guasti alle apparecchiature.

Fare la Scelta Giusta per il Tuo Obiettivo

L'enfasi che si pone su ciascun componente dipende interamente dall'obiettivo del processo.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza (ad esempio, semiconduttori, dispositivi medici): I tuoi componenti più critici sono il meccanismo di tenuta e un sistema del gas ad alta integrità per prevenire anche tracce di contaminazione.

- Se il tuo obiettivo principale è il trattamento termico reattivo (ad esempio, carburazione, nitrurazione): Il tuo successo dipende dalla precisione del sistema di controllo dell'atmosfera per gestire accuratamente miscele di gas e reazioni complesse.

- Se il tuo obiettivo principale è la qualità e la ripetibilità (ad esempio, aerospaziale, acciaio per utensili): Devi dare priorità a un sistema di controllo della temperatura altamente accurato e a un monitoraggio robusto per garantire che ogni pezzo venga lavorato in modo identico.

Considerando questi cinque componenti come un sistema integrato, si ottiene il controllo sulle proprietà fondamentali dei propri materiali.

Tabella Riassuntiva:

| Componente | Funzione Chiave |

|---|---|

| Camera di Riscaldamento | Fornisce un involucro isolato per un riscaldamento uniforme |

| Sistema di Ingresso/Uscita Gas | Introduce e sfoga i gas per creare un'atmosfera controllata |

| Meccanismo di Tenuta | Previene la contaminazione da aria e mantiene la purezza dell'atmosfera |

| Sistema di Controllo della Temperatura | Garantisce una regolazione della temperatura precisa e uniforme |

| Sistema di Controllo dell'Atmosfera | Gestisce il flusso di gas, la pressione e la composizione per le reazioni |

Sblocca il pieno potenziale della tua lavorazione dei materiali con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando la R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi affidabili come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori