I forni a induzione riscaldati sottovuoto sono progettati specificamente per fondere materiali le cui proprietà verrebbero degradate reagendo con l'aria. Questi includono principalmente superleghe, acciai inossidabili speciali e metalli reattivi come titanio, zirconio e molibdeno. Il processo è inoltre fondamentale per la produzione di metalli di elevata purezza e leghe complesse in cui è essenziale un controllo chimico preciso.

La caratteristica distintiva dei metalli fusi sottovuoto è la loro elevata reattività con ossigeno e azoto. Un ambiente sottovuoto non è solo una caratteristica, ma un requisito fondamentale per prevenire la formazione di impurità e raggiungere la composizione chimica esatta richiesta dalle applicazioni ad alte prestazioni.

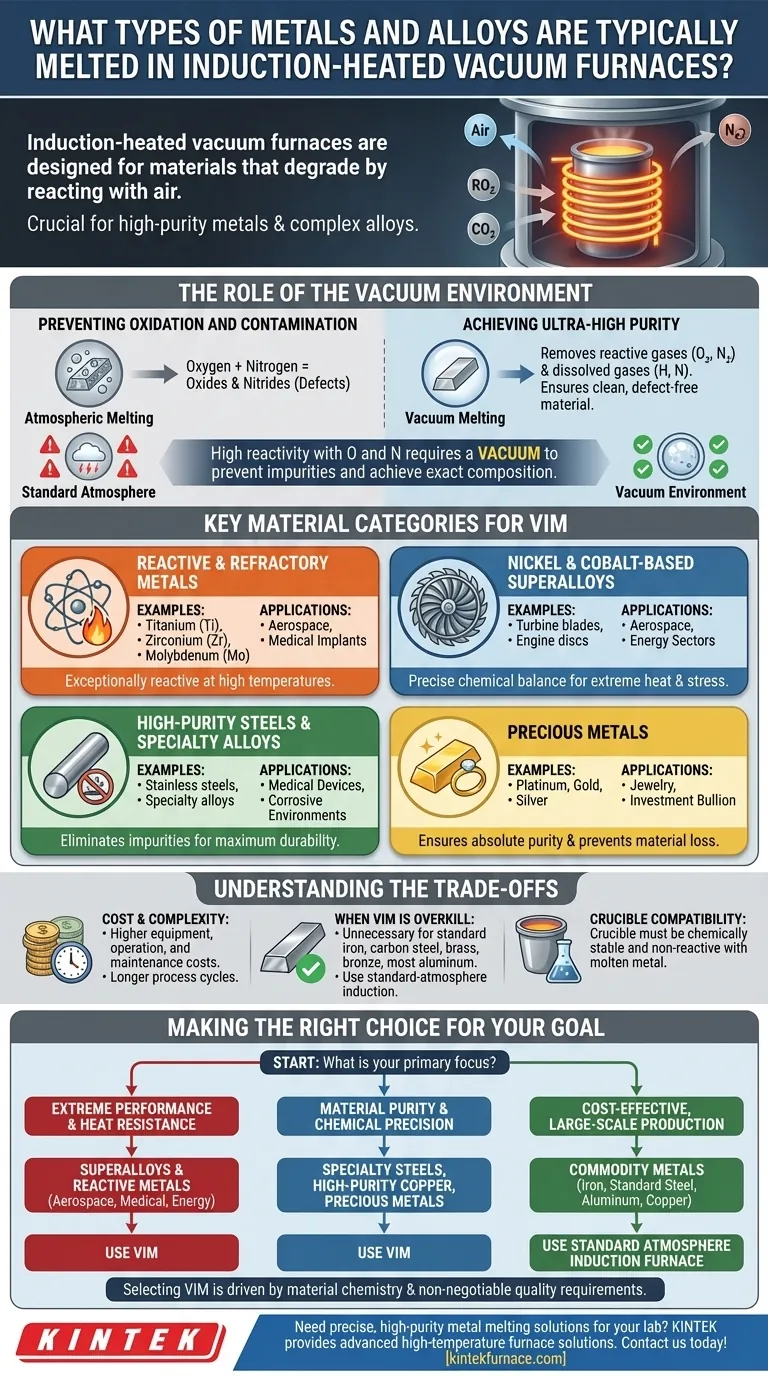

Il Ruolo dell'Ambiente Sottovuoto

La decisione di utilizzare un forno sottovuoto è dettata dalla natura chimica del metallo stesso. Per alcuni materiali, la fusione in atmosfera standard non è un'opzione praticabile.

Prevenzione dell'Ossidazione e della Contaminazione

Molte leghe avanzate contengono elementi come titanio, alluminio e cromo, che hanno una forte affinità per l'ossigeno e l'azoto. Quando fusi in presenza di aria, questi elementi formano rapidamente ossidi e nitruri.

Queste impurità agiscono come difetti nel materiale finale, riducendone drasticamente la resistenza, la duttilità e la vita a fatica. Un vuoto rimuove questi gas reattivi, garantendo che il metallo fuso rimanga pulito e privo di contaminazione.

Raggiungimento di una Purezza Ultra-Elevata

Un ambiente sottovuoto consente inoltre la rimozione di gas disciolti, come idrogeno e azoto, già presenti nel materiale grezzo. Questo processo, noto come degasaggio sottovuoto, è fondamentale per produrre metalli con la massima purezza possibile.

Questo livello di pulizia è essenziale per le applicazioni nei settori medicale, aerospaziale ed elettronico, dove il cedimento del materiale non è un'opzione.

Categorie di Materiali Chiave per VIM

Sebbene molti metalli possano essere fusi a induzione, solo categorie specifiche giustificano la complessità e il costo di un sistema sottovuoto.

Metalli Reattivi e Refrattari

Questo gruppo comprende titanio (Ti), zirconio (Zr) e molibdeno (Mo). Questi metalli sono apprezzati per il loro rapporto resistenza-peso e la resistenza alla corrosione, ma sono eccezionalmente reattivi ad alte temperature. Fonderli in qualsiasi cosa diversa da un alto vuoto o un'atmosfera inerte è impossibile senza comprometterne l'integrità.

Superleghe a base di Nichel e Cobalto

Le superleghe sono la spina dorsale del settore aerospaziale, utilizzate per pale di turbine, dischi motore e altri componenti che operano a temperature e sollecitazioni estreme. Le loro prestazioni dipendono da un equilibrio chimico preciso e complesso di elementi come nichel, cobalto, cromo e alluminio.

La fusione a induzione sottovuoto (VIM) è lo standard per la produzione di queste leghe perché assicura che questa delicata chimica sia mantenuta perfettamente.

Acciai ad Alta Purezza e Leghe Speciali

Mentre l'acciaio comune viene fuso all'aria, alcuni acciai inossidabili ad alte prestazioni e leghe speciali richiedono la VIM. Questo processo elimina le impurità che possono diventare punti di innesco per corrosione o cricche, garantendo la massima durata per le applicazioni più esigenti.

Metalli Preziosi

Metalli come platino, oro e argento vengono spesso fusi in forni a induzione sottovuoto. Il vuoto assicura una purezza assoluta, fondamentale per i lingotti di investimento e i gioielli di fascia alta. Impedisce inoltre qualsiasi perdita di questo prezioso materiale attraverso l'ossidazione.

Comprendere i Compromessi

La fusione a induzione sottovuoto è uno strumento potente, ma non è universalmente necessaria o economica.

Costo e Complessità

I forni sottovuoto sono significativamente più costosi da acquistare, far funzionare e mantenere rispetto alle loro controparti atmosferiche. Anche i cicli di processo sono più lunghi a causa del tempo necessario per pompare la camera.

Quando il VIM è Eccessivo

Per la stragrande maggioranza dei metalli comuni, il VIM è superfluo. Materiali come ferro standard, acciaio al carbonio, ottone, bronzo e la maggior parte delle leghe di alluminio non presentano l'estrema reattività che impone un vuoto.

Questi materiali vengono fusi in modo efficiente ed economico in forni a induzione a pressione atmosferica standard, dove una minima ossidazione è accettabile o gestita con altri mezzi.

Compatibilità del Crogiolo

La scelta del crogiolo, il contenitore ceramico che contiene il metallo fuso, è fondamentale. Deve essere chimicamente stabile e non reagire con il metallo fuso altamente reattivo. Ciò aggiunge un altro livello di considerazione tecnica, soprattutto quando si fondono materiali come il titanio.

Prendere la Decisione Giusta per il Tuo Obiettivo

La decisione di utilizzare la fusione a induzione sottovuoto deve basarsi interamente sui requisiti del materiale e sulle esigenze prestazionali del prodotto finale.

- Se la tua attenzione principale è sulle prestazioni estreme e sulla resistenza al calore: VIM è la scelta giusta per superleghe e metalli reattivi destinati ad applicazioni aerospaziali, medicali o energetiche.

- Se la tua attenzione principale è sulla purezza del materiale e sulla precisione chimica: Utilizza VIM per acciai speciali, rame di elevata purezza o metalli preziosi dove anche le impurità in traccia sono inaccettabili.

- Se la tua attenzione principale è la produzione economica su larga scala: Un forno a induzione a pressione atmosferica è lo strumento appropriato per metalli di base come ferro, acciai standard e la maggior parte delle leghe di alluminio o rame.

In definitiva, la scelta della fusione a induzione sottovuoto è una decisione guidata dalla chimica intrinseca del materiale e dai requisiti di qualità non negoziabili della sua applicazione finale.

Tabella Riassuntiva:

| Categoria di Materiale | Esempi | Applicazioni Chiave |

|---|---|---|

| Metalli Reattivi e Refrattari | Titanio, Zirconio, Molibdeno | Aerospaziale, impianti medici |

| Superleghe a base di Nichel e Cobalto | Pale di turbine, dischi motore | Settori aerospaziale, energetico |

| Acciai Speciali e Leghe ad Alta Purezza | Acciai inossidabili, leghe speciali | Dispositivi medici, ambienti corrosivi |

| Metalli Preziosi | Platino, Oro, Argento | Gioielleria, lingotti di investimento |

Hai bisogno di soluzioni di fusione metallica precise e di elevata purezza per il tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come la nostra esperienza può migliorare la vostra lavorazione dei materiali e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare