Il materiale al centro di qualsiasi elemento riscaldante è scelto per la sua capacità di convertire l'energia elettrica in calore in modo efficiente e affidabile. I materiali più comuni sono le leghe metalliche, principalmente nichel-cromo (nichel-cromo) e Kanthal (ferro-cromo-alluminio). Per temperature più estreme o ambienti specializzati, vengono utilizzati materiali non metallici come il carburo di silicio e il disilicuro di molibdeno.

La selezione di un materiale per l'elemento riscaldante è un compromesso ingegneristico deliberato. Non si tratta di trovare un unico materiale "migliore", ma di bilanciare la resistenza elettrica del materiale, la durabilità alle alte temperature e la resistenza all'ossidazione rispetto al costo e all'ambiente operativo di una specifica applicazione.

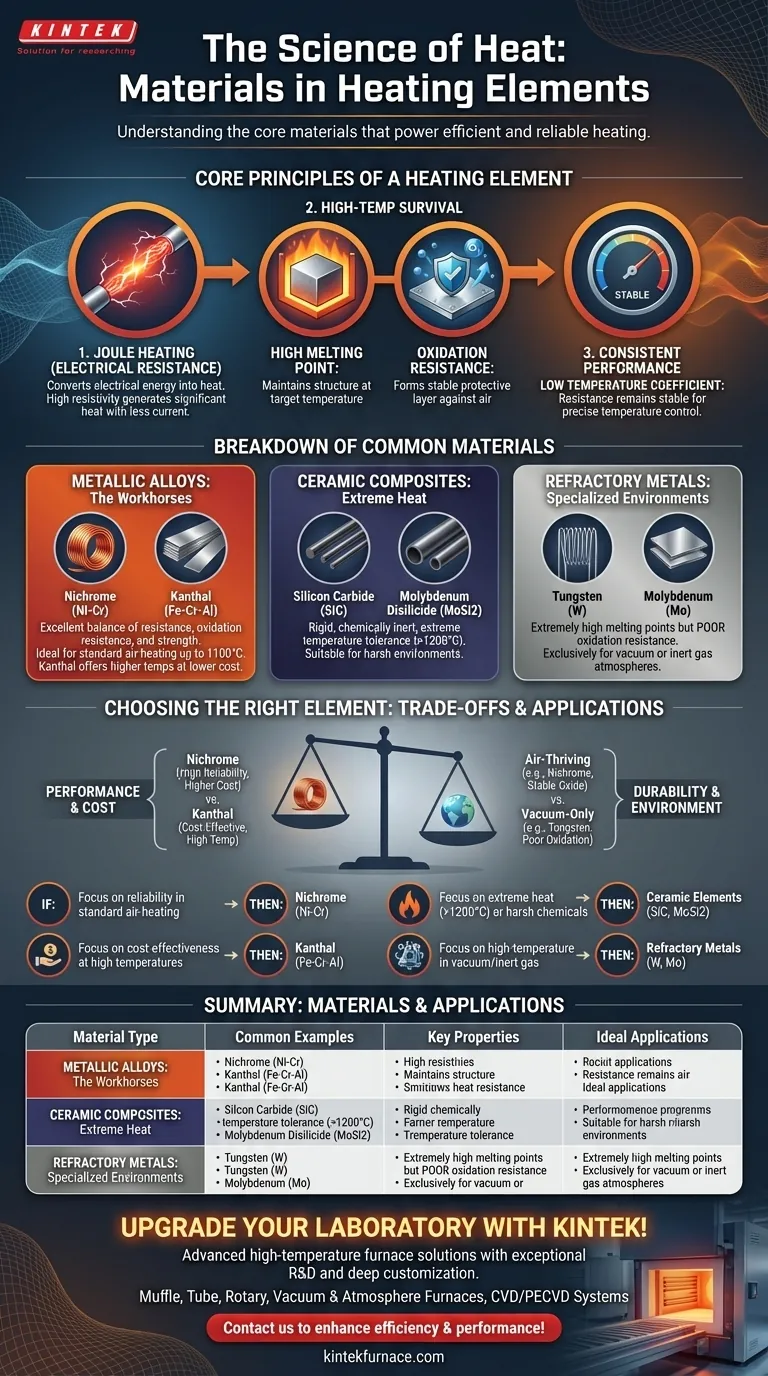

I Principi Fondamentali di un Elemento Riscaldante

Per capire perché vengono utilizzati determinati materiali, dobbiamo prima comprendere i requisiti fondamentali del compito. La funzione principale di un elemento riscaldante è quella di scaldarsi quando la corrente elettrica lo attraversa e di sopravvivere facendolo ripetutamente.

Il Ruolo della Resistenza Elettrica

Ogni elemento riscaldante opera su un principio noto come riscaldamento Joule. Quando una corrente elettrica fluisce attraverso un materiale con resistenza elettrica, l'energia viene convertita in calore.

Un materiale con alta resistività è l'ideale. Genera calore significativo con meno corrente rispetto a un materiale a bassa resistenza, rendendo il sistema più efficiente e compatto.

Sopravvivere alle Alte Temperature

Il materiale scelto deve essere in grado di resistere al proprio calore senza degradarsi. Due proprietà sono fondamentali in questo caso: un alto punto di fusione e resistenza all'ossidazione.

Un alto punto di fusione assicura che l'elemento rimanga solido e strutturalmente stabile alla temperatura operativa prevista.

La resistenza all'ossidazione è forse il fattore più critico per la longevità. Ad alte temperature, la maggior parte dei metalli reagisce con l'ossigeno presente nell'aria, formando uno strato di ossido che può far diventare fragile e rompere l'elemento. Materiali come il nichel-cromo sono apprezzati perché formano uno strato di ossido protettivo stabile che previene ulteriore corrosione.

Garantire Prestazioni Costanti

Per un riscaldamento prevedibile e controllato, la resistenza dell'elemento dovrebbe rimanere relativamente stabile al variare della sua temperatura. Questa proprietà è nota come basso coefficiente di temperatura di resistenza.

Se la resistenza di un materiale cambia drasticamente con il calore, la potenza erogata fluttuerà, rendendo difficile mantenere una temperatura precisa.

Analisi dei Materiali Comuni per Elementi Riscaldanti

I materiali sono generalmente raggruppati in categorie in base alla loro composizione e alle condizioni operative ideali. Ognuno ha un profilo distinto di punti di forza e di debolezza.

Leghe Metalliche: I Cavalli di Battaglia

Questi sono i materiali più comuni trovati negli elettrodomestici di uso quotidiano e nei forni industriali.

- Nichel-Cromo (Nichrome): Spesso considerato il gold standard, il nichel-cromo (tipicamente 80% nichel, 20% cromo) offre un'eccellente combinazione di alta resistenza, superba resistenza all'ossidazione e buona duttilità. Mantiene bene la sua forza ad alte temperature.

- Kanthal (Ferro-Cromo-Alluminio): Un'alternativa principale al nichel-cromo, le leghe Fe-Cr-Al sono meno costose e possono spesso operare a temperature ancora più elevate. Il loro vantaggio principale è l'efficacia in termini di costi per applicazioni ad alta temperatura.

Compositi Ceramici: Per Calore Estremo

Quando le temperature superano i limiti delle leghe metalliche, sono necessari materiali a base ceramica.

- Carburo di Silicio (SiC): Questo materiale è rigido, chimicamente inerte e può operare all'aria aperta a temperature molto elevate. Viene spesso formato in barre o tubi.

- Disilicuro di Molibdeno (MoSi2): Noto per le sue eccezionali prestazioni ad alta temperatura e la resistenza alla corrosione, MoSi2 è utilizzato nei forni industriali e di laboratorio più esigenti.

Metalli Refrattari: Per Ambienti Specializzati

Questi metalli hanno punti di fusione estremamente elevati ma una debolezza critica: si ossidano quasi istantaneamente all'aria ad alte temperature.

- Tungsteno e Molibdeno: Questi materiali sono utilizzati esclusivamente in forni a vuoto o in ambienti riempiti di gas inerte. La loro scarsa resistenza all'ossidazione li rende del tutto inadatti per il riscaldamento all'aria aperta.

Comprendere i Compromessi

Scegliere un elemento riscaldante non riguarda mai una singola metrica. È sempre un equilibrio di fattori in competizione.

Prestazioni vs. Costo

Il nichel-cromo offre fantastiche prestazioni generali e affidabilità, ma ha un costo più elevato a causa del suo alto contenuto di nichel. Il Kanthal (Fe-Cr-Al) offre una soluzione più economica per molte applicazioni ad alta temperatura, rappresentando un compromesso diretto tra il costo del materiale e le caratteristiche prestazionali specifiche.

Durabilità vs. Ambiente

L'atmosfera operativa è un vincolo non negoziabile. Un materiale come il tungsteno ha un punto di fusione fenomenale ma verrà distrutto in pochi secondi se utilizzato all'aria. Al contrario, un elemento in nichel-cromo è specificamente progettato per prosperare all'aria formando il proprio strato protettivo di ossido.

Intervallo di Temperatura vs. Classe di Materiale

Un semplice modello mentale aiuta a guidare la selezione. Per il riscaldamento generico fino a circa 1100°C (2000°F), le leghe metalliche sono la scelta preferita. Per calore estremo al di sopra di tale soglia, sono necessari compositi ceramici. Per calore elevato in un vuoto controllato, i metalli refrattari sono l'unica opzione.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo principale e dai vincoli operativi.

- Se la tua priorità principale è l'affidabilità nelle applicazioni standard di riscaldamento ad aria: Le leghe di Nichel-Cromo (Ni-Cr) sono lo standard industriale comprovato e fidato per longevità e prestazioni costanti.

- Se la tua priorità principale è l'efficacia in termini di costi ad alte temperature: Le leghe di ferro-cromo-alluminio (Fe-Cr-Al) come Kanthal offrono un eccellente equilibrio tra capacità di alta temperatura e costo inferiore del materiale.

- Se la tua priorità principale è operare a temperature estreme (sopra i 1200°C) o in ambienti chimici aggressivi: Gli elementi ceramici come il Carburo di Silicio (SiC) o il Disilicuro di Molibdeno (MoSi2) sono la scelta necessaria.

- Se la tua priorità principale è il riscaldamento ad alta temperatura all'interno di un vuoto o di un'atmosfera inerte: Sono necessari metalli refrattari come Tungsteno o Molibdeno a causa dei loro alti punti di fusione e della loro incapacità di sopravvivere in presenza di ossigeno.

Comprendere queste proprietà fondamentali dei materiali ti consente di selezionare un elemento progettato per prestazioni, longevità ed efficienza nel tuo contesto specifico.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi Comuni | Proprietà Chiave | Applicazioni Ideali |

|---|---|---|---|

| Leghe Metalliche | Nichel-Cromo, Kanthal | Alta resistività, resistenza all'ossidazione, prestazioni stabili | Riscaldamento ad aria standard fino a 1100°C, soluzioni economiche |

| Compositi Ceramici | Carburo di Silicio, Disilicuro di Molibdeno | Tolleranza a temperature estreme, inerzia chimica | Ambienti ad alta temperatura (>1200°C) o aggressivi |

| Metalli Refrattari | Tungsteno, Molibdeno | Punti di fusione molto alti, scarsa resistenza all'ossidazione | Solo atmosfere sottovuoto o a gas inerte |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di riscaldamento affidabili. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e le tue prestazioni!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master