In sostanza, i forni di sinterizzazione dentale vengono utilizzati per lavorare restauri realizzati in zirconia. Dopo che un laboratorio odontotecnico ha fresato una corona, un ponte o una struttura da un blocco di zirconia pre-sinterizzata, il forno esegue la fase finale critica di riscaldamento del materiale per trasformarlo in un prodotto finale denso e ad alta resistenza.

L'intuizione chiave è che la sinterizzazione non è definita dal tipo di restauro (es. corona rispetto a ponte), ma dal materiale utilizzato. Il processo è essenziale per la zirconia, trasformandola da uno stato morbido e gessoso alla sua forma finale e durevole.

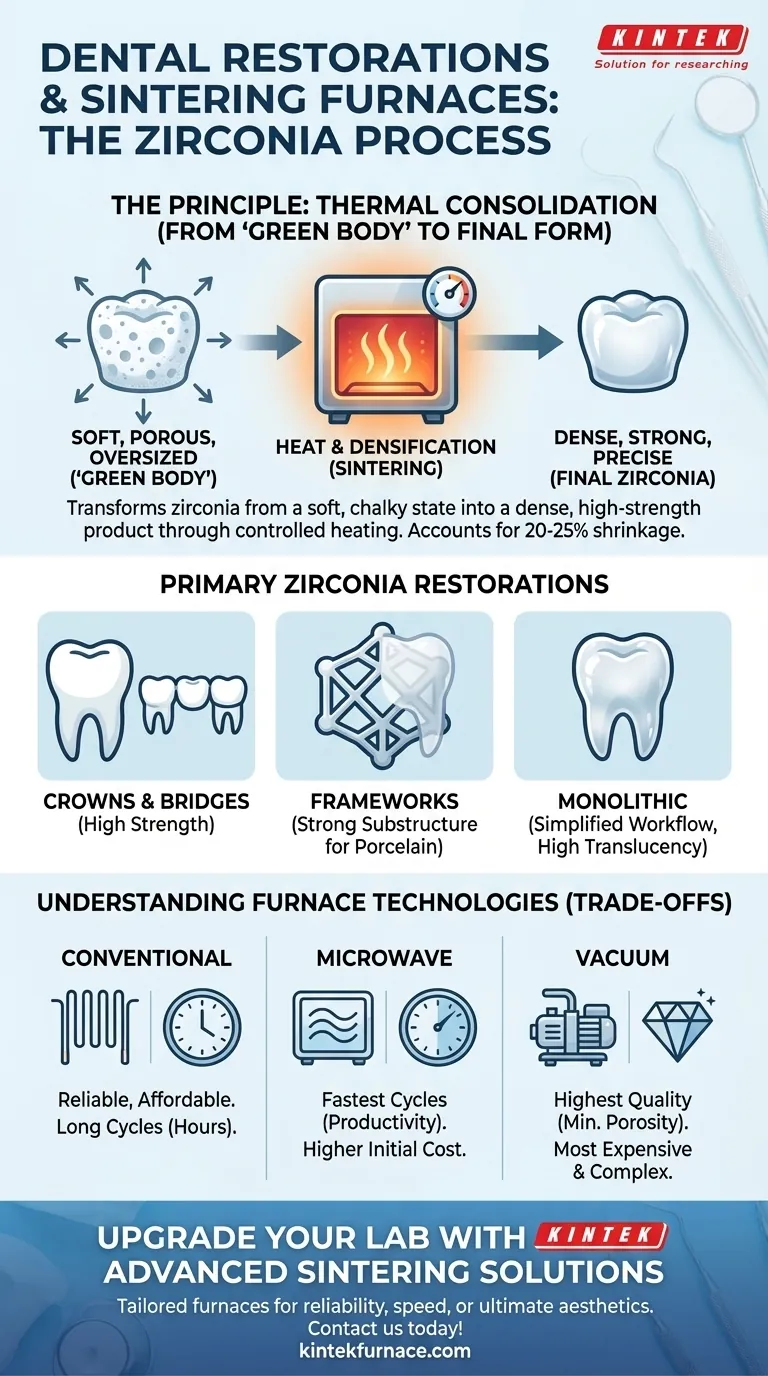

Il Principio: Perché la Sinterizzazione è Necessaria

La sinterizzazione è un processo di consolidamento termico. È il collegamento critico tra la progettazione digitale di un restauro e la sua resistenza fisica finale e l'adattamento nella bocca del paziente.

Da "Corpo Verde" alla Forma Finale

Quando un restauro in zirconia viene fresato per la prima volta, si trova in uno stato morbido, gessoso e sovradimensionato, spesso chiamato "corpo verde" o "stadio bianco". È poroso e manca della resistenza richiesta per l'uso clinico.

Il forno di sinterizzazione riscalda questo corpo verde a una temperatura precisa, tipicamente inferiore al punto di fusione del materiale. Questo calore fa sì che le singole particelle di zirconia si fondano, riducendo drasticamente la porosità e aumentando la densità.

Il Ruolo Critico del Ritiro (Shrinkage)

Durante questo processo di densificazione, il restauro si restringe significativamente, spesso del 20-25%.

Questo ritiro non è un difetto; è una parte calcolata del processo di produzione. Il software CAD/CAM ne tiene conto automaticamente dirigendo la fresatrice a creare un restauro che è precisamente sovradimensionato in base al fattore di ritiro specifico del materiale.

Ottenere Resistenza Finale ed Estetica

Il ciclo di sinterizzazione è ciò che conferisce le proprietà finali alla zirconia. Il processo determina la resistenza finale del materiale, la tenacità alla frattura e la traslucenza.

Una sinterizzazione corretta assicura che il restauro possa resistere alle forze della masticazione e che il suo colore e le sue proprietà ottiche corrispondano ai denti circostanti.

Restauri Primari Lavorati Tramite Sinterizzazione

Sebbene qualsiasi restauro in zirconia richieda la sinterizzazione, le applicazioni più comuni rientrano in diverse categorie chiave.

Corone e Ponti

Le corone singole e i ponti multi-unità sono i restauri più comuni lavorati nei forni di sinterizzazione. La resistenza ottenuta tramite la sinterizzazione rende la zirconia un materiale ideale sia per i restauri anteriori che per quelli posteriori.

Strutture per Sovrapposizioni in Porcellana

Inizialmente, la zirconia era utilizzata principalmente come sottostruttura resistente o "framework". Un tecnico odontotecnico stratificava quindi la porcellana su questa struttura per ottenere l'estetica finale. La fase di sinterizzazione è ciò che conferisce a questo nucleo la sua immensa resistenza.

Restauri Monolitici

I progressi moderni nella zirconia hanno portato a materiali con maggiore traslucenza. Ciò consente ai laboratori di creare restauri "monolitici", che vengono fresati da un unico blocco di zirconia e non richiedono stratificazione in porcellana. Ciò semplifica il flusso di lavoro, e la sinterizzazione rimane il passo finale chiave.

Comprendere i Compromessi: Tecnologie dei Forni

Non tutti i forni di sinterizzazione sono uguali. La tecnologia utilizzata influisce sulla velocità, sui costi e sulla qualità finale del restauro.

Forni di Sinterizzazione Convenzionali

Questi forni utilizzano elementi riscaldanti resistivi tradizionali. Sono il tipo di forno più comune ed economico, noto per la sua affidabilità. Tuttavia, il loro principale svantaggio è un lungo ciclo di sinterizzazione, che può richiedere diverse ore.

Forni di Sinterizzazione a Microonde

Questi forni più recenti utilizzano l'energia a microonde per riscaldare la zirconia. Ciò si traduce in un ciclo di sinterizzazione molto più rapido, migliorando significativamente la produttività di un laboratorio. Il compromesso è un costo di investimento iniziale più elevato.

Forni di Sinterizzazione Sottovuoto

Per la massima qualità possibile, alcuni forni avanzati incorporano un vuoto durante il ciclo di riscaldamento. Il vuoto aiuta a rimuovere eventuali sacche d'aria microscopiche, riducendo al minimo assoluto la porosità. Ciò produce restauri con densità e traslucenza superiori, ma rappresenta l'opzione più costosa e complessa.

Applicare Questo all'Obiettivo del Tuo Laboratorio

Comprendere il processo e la tecnologia ti consente di allineare le tue attrezzature con le tue esigenze produttive specifiche.

- Se il tuo obiettivo principale è l'affidabilità e la gestione dei costi iniziali: un forno di sinterizzazione convenzionale fornisce una soluzione collaudata ed efficace per produrre restauri in zirconia di alta qualità.

- Se il tuo obiettivo principale è la produzione ad alto volume e i tempi di consegna: un forno di sinterizzazione a microonde è un investimento necessario per ridurre drasticamente i tempi di ciclo e aumentare la produttività.

- Se il tuo obiettivo principale è produrre restauri estetici di fascia alta: un forno di sinterizzazione sottovuoto fornirà la massima densità e traslucenza del materiale, sebbene richieda un budget maggiore e maggiore competenza.

Padroneggiare il processo di sinterizzazione è fondamentale per fornire restauri durevoli ed estetici nell'odontoiatria digitale moderna.

Tabella Riassuntiva:

| Tipo di Restauro | Materiale | Vantaggi Chiave |

|---|---|---|

| Corone e Ponti | Zirconia | Alta resistenza, durevolezza alle forze masticatorie |

| Strutture per Sovrapposizioni in Porcellana | Zirconia | Sottostruttura resistente per rivestimenti estetici |

| Restauri Monolitici | Zirconia | Flusso di lavoro semplificato, nessuna porcellana necessaria |

Aggiorna il tuo laboratorio odontotecnico con i forni di sinterizzazione avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni di forni ad alta temperatura personalizzate. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche per i restauri in zirconia. Contattaci oggi per migliorare la tua efficienza produttiva e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi