In un laboratorio odontotecnico, un forno per porcellana è lo strumento fondamentale utilizzato per fabbricare una gamma di restauri in ceramica e metalloceramica altamente precisi. Questi includono principalmente corone, ponti, faccette, intarsi e onlay, essenziali sia per l'odontoiatria restaurativa che estetica. Il forno esegue processi di riscaldamento controllati che trasformano la porcellana dentale grezza in un prodotto finale forte, funzionale e dall'aspetto naturale.

Un forno per porcellana non è semplicemente un forno; è uno strumento di precisione per la trasformazione delle ceramiche dentali. La sua funzione principale è eseguire cicli di riscaldamento controllati per la sinterizzazione, la pressatura e la smaltatura, processi fondamentali per ottenere la forza, l'adattamento e l'estetica realistica richiesti dai moderni restauri dentali.

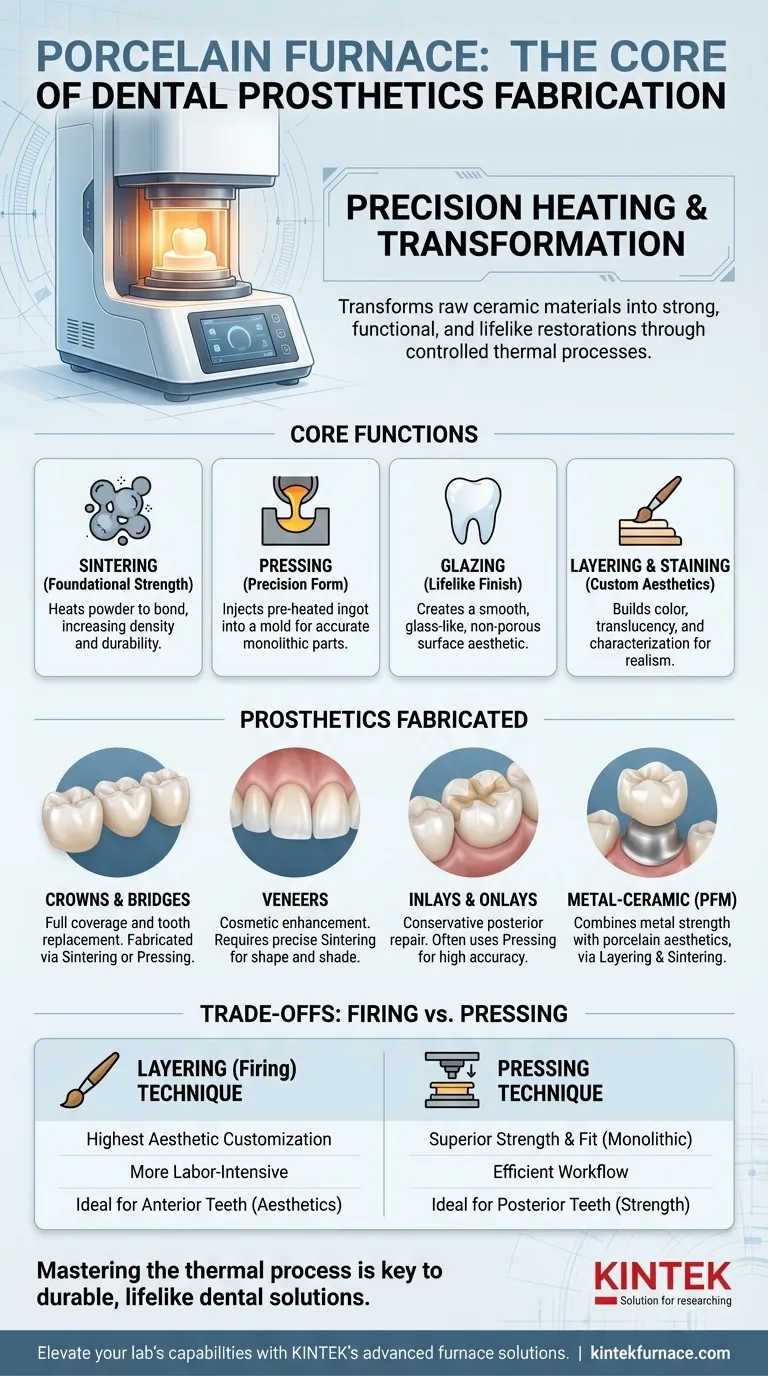

Le Funzioni Principali di un Forno per Porcellana

Per capire cosa produce un forno per porcellana, è necessario comprendere innanzitutto i processi chiave che esso esegue. La capacità del forno di manipolare la temperatura con estrema precisione è ciò che consente la creazione di protesi di alta qualità.

Sinterizzazione: Costruire la Forza Fondamentale

La sinterizzazione è il processo di riscaldamento della polvere di porcellana a una temperatura specifica, appena sotto il suo punto di fusione. Ciò fa sì che le singole particelle si leghino e si fondano insieme.

Questo processo di densificazione è ciò che conferisce alla ceramica la sua forza e durezza fondamentali, riducendo il materiale in una massa solida e durevole.

Pressatura: Ottenere una Forma di Precisione

Molti forni moderni hanno anche una funzione di pressatura. Con questa tecnica, una lingottiera ceramica preriscaldata viene pressata nel suo stato fuso in uno stampo creato utilizzando una tecnica a cera persa.

Questo metodo viene utilizzato per fabbricare restauri monolitici (pezzo unico) con eccezionale accuratezza e adattamento marginale, come corone a contorno completo e intarsi.

Smaltatura: Creare una Finitura Realistica

La smaltatura è un ciclo di cottura finale a bassa temperatura che crea una superficie liscia, simile al vetro, non porosa sul restauro.

Questo strato di "smalto" migliora l'estetica, previene le macchie e crea una superficie liscia contro i denti opposti e facile da pulire per il paziente.

Stratificazione e Colorazione: Personalizzare l'Estetica

Per restauri altamente estetici, i tecnici costruiscono la porcellana in più strati, con ogni strato che rappresenta un aspetto diverso del dente naturale (ad esempio, dentina e smalto). Il forno viene utilizzato per cuocere ogni strato separatamente.

Il forno viene anche utilizzato per una cottura finale per fissare colorazioni e caratterizzazioni personalizzate sulla superficie, consentendo al tecnico di abbinare perfettamente il restauro ai denti adiacenti del paziente.

Protesi Fabbricate con un Forno per Porcellana

La combinazione di sinterizzazione, pressatura e smaltatura consente ai tecnici dentali di creare un'ampia varietà di restauri.

Corone e Ponti

Una corona è un restauro a copertura completa che riveste un intero dente. Un ponte sostituisce uno o più denti mancanti ancorandosi ai denti adiacenti.

Questi possono essere realizzati stratificando la porcellana su una sottostruttura in metallo o zirconia (richiedendo molteplici cotture) o pressando un materiale ceramico a contorno completo per la massima resistenza.

Faccette

Le faccette sono gusci molto sottili di porcellana cementati sulla superficie anteriore dei denti per migliorarne l'aspetto.

La loro fabbricazione richiede cicli di cottura incredibilmente precisi per ottenere la forma, la traslucenza e la tonalità desiderate senza deformare la delicata struttura.

Intarsi e Onlay

Gli intarsi e gli onlay sono restauri più conservativi utilizzati per riparare danni all'interno delle cuspidi (intarsio) o sopra le cuspidi (onlay) di un dente posteriore.

Questi vengono frequentemente fabbricati utilizzando la tecnica di pressatura per garantire un adattamento altamente preciso all'interno della struttura dentale preparata.

Restauri Metallo-Ceramici (PFM)

I restauri in porcellana fusa su metallo (PFM) sono stati uno standard dentale per decenni.

Il forno viene utilizzato per cuocere e fondere strati di porcellana opaca e corporea direttamente su una struttura metallica fresata o fusa con precisione, combinando la resistenza del metallo con l'estetica della porcellana.

Comprendere i Compromessi: Cottura vs. Pressatura

I due metodi di fabbricazione dominanti resi possibili da un forno per porcellana comportano compromessi chiave in termini di estetica, resistenza e flusso di lavoro.

La Tecnica di Stratificazione (Cottura)

Questa tecnica offre il più alto potenziale di personalizzazione estetica. Costruendo il restauro a strati, un tecnico esperto può imitare perfettamente la profondità, la traslucenza e le sottili variazioni di colore di un dente naturale.

Tuttavia, è più laboriosa, sensibile alla tecnica e può essere meno resistente rispetto a una ceramica pressata monolitica, rendendola ideale per i denti anteriori dove l'estetica è fondamentale.

La Tecnica di Pressatura

La pressatura crea un restauro monolitico estremamente forte, denso e durevole. L'adattamento è eccezionalmente preciso grazie alla natura del processo.

Sebbene molto estetica, ottenere il più alto livello di caratterizzazione sfumata può essere più impegnativo rispetto alla stratificazione. È spesso il metodo preferito per corone e onlay posteriori sottoposti a carichi elevati, dove la resistenza è la priorità assoluta.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare una specifica funzione del forno dipende interamente dai requisiti clinici ed estetici del restauro finale.

- Se il tuo obiettivo principale è la massima personalizzazione estetica: La tecnica di stratificazione tradizionale, con i suoi molteplici cicli di cottura, offre il massimo controllo su tonalità, traslucenza e caratterizzazione.

- Se il tuo obiettivo principale è la forza e l'adattamento marginale per i denti posteriori: La tecnica di pressatura è spesso superiore, creando restauri monolitici durevoli come corone a contorno completo e onlay con alta precisione.

- Se il tuo obiettivo principale è l'efficienza e un flusso di lavoro prevedibile: La pressatura delle ceramiche spesso fornisce un processo più snello e riproducibile per i comuni restauri a unità singola.

In definitiva, padroneggiare il forno per porcellana significa applicare il giusto processo termico per trasformare i materiali ceramici in soluzioni dentali durevoli e realistiche.

Tabella Riassuntiva:

| Tipo di Protesi | Processo di Fabbricazione Chiave | Uso Primario |

|---|---|---|

| Corone e Ponti | Sinterizzazione, Pressatura | Ripristinare e sostituire i denti |

| Faccette | Sinterizzazione, Smaltatura | Miglioramento estetico |

| Intarsi e Onlay | Pressatura | Riparazione conservativa del dente |

| Metallo-Ceramici (PFM) | Sinterizzazione, Stratificazione | Combinare forza ed estetica |

Aumenta le capacità del tuo laboratorio odontotecnico con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con una profonda personalizzazione per soddisfare le tue esigenze uniche per processi di sinterizzazione, pressatura e smaltatura precisi. Contattaci oggi per discutere come le nostre soluzioni personalizzate possono migliorare la qualità e l'efficienza della tua fabbricazione protesica!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo il forno per porcellana dentale combina arte e tecnologia?Realizzare restauri dentali realistici

- In che modo la sinterizzazione rapida ha migliorato l'esperienza del paziente in odontoiatria? Ottenere Restauri in Zirconia in Unica Seduta

- Quale manutenzione è richiesta per un forno ceramico dentale? Assicura precisione e longevità per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo di un forno per la sinterizzazione di blocchi ceramici dentali? Ottenere restauri dentali resistenti, estetici ed efficienti

- Perché un forno per trattamenti termici sottovuoto è essenziale per il disilicato di litio? Ottenere una resistenza dentale superiore

- Quali sono le caratteristiche principali dei forni per la sinterizzazione rapida della zirconia dentale? Aumentare l'efficienza per l'odontoiatria in giornata

- A cosa servono i forni combinati per ceramica dentale? Massimizza l'efficienza del laboratorio con cottura a doppia funzione e pressatura

- Perché la dimensione della camera è importante nella scelta di un forno di sinterizzazione dentale? Aumentare l'efficienza e la qualità del laboratorio