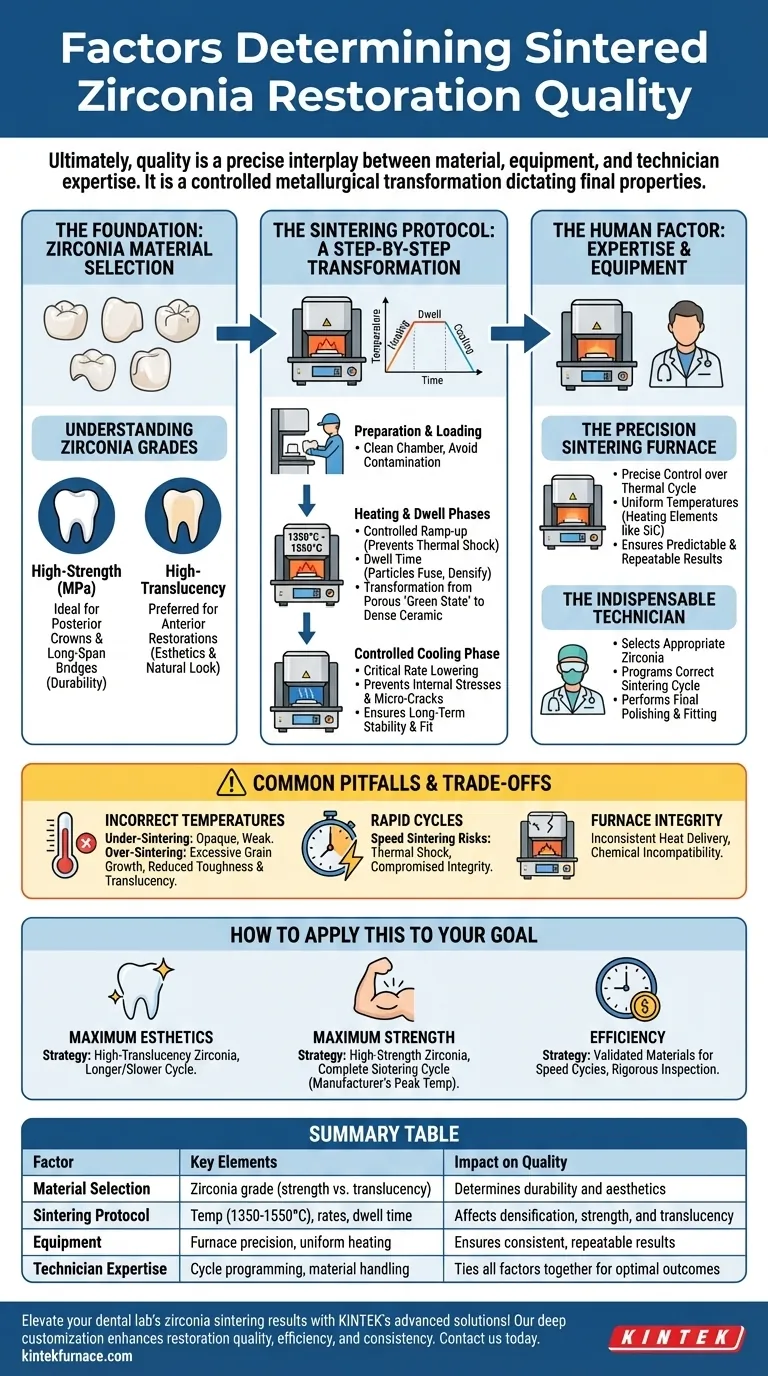

In definitiva, la qualità di una restaurazione in zirconia sinterizzata è determinata da una precisa interazione tra il materiale selezionato, la sofisticazione delle attrezzature e l'esperienza del tecnico che esegue il processo. Un risultato di successo non è il risultato di un singolo fattore, ma il culmine di un protocollo controllato in cui ogni variabile, dalla scelta iniziale del materiale al tasso di raffreddamento finale, è gestita meticolosamente.

La sinterizzazione è molto più che riscaldare semplicemente una restaurazione in un forno. È una trasformazione metallurgica controllata che detta le proprietà fisiche finali della zirconia, inclusa la sua resistenza, traslucenza e adattamento marginale. Raggiungere l'eccellenza richiede la padronanza delle variabili di questo processo termico.

Le Fondamenta: Selezione del Materiale in Zirconia

Ancor prima che inizi il processo di sinterizzazione, la scelta del materiale pone le basi per il risultato finale. Non tutte le zirconie sono create uguali e la selezione deve essere allineata con le esigenze cliniche della restaurazione.

Comprendere i Gradi di Zirconia

I blocchi di zirconia sono disponibili in diverse formulazioni, bilanciando principalmente resistenza (misurata in MPa) e traslucenza.

La zirconia ad alta resistenza è ideale per corone posteriori e ponti a campata lunga dove la durata è fondamentale. La zirconia ad alta traslucenza è preferita per le restaurazioni anteriori dove l'estetica e un aspetto naturale sono gli obiettivi principali.

Il Protocollo di Sinterizzazione: Una Trasformazione Passo Dopo Passo

Il ciclo di sinterizzazione è un viaggio termico preciso che trasforma la zirconia "stato verde", morbida e porosa, in una ceramica densa e resistente. Ogni fase ha un impatto diretto sulla qualità.

Fase 1: Preparazione e Caricamento

La restaurazione fresata viene posizionata con cura nel forno di sinterizzazione. È fondamentale assicurarsi che la camera sia pulita, poiché qualsiasi detrito o contaminante può scolorire la zirconia durante il ciclo ad alta temperatura.

Fase 2: Fasi di Riscaldamento e Mantenimento (Dwell)

Il forno riscalda gradualmente la restaurazione a una temperatura target, tipicamente tra 1350°C e 1550°C. Una rampa di riscaldamento lenta e controllata previene lo shock termico e potenziali fratture.

Una volta raggiunta la temperatura massima, la restaurazione "mantiene" o "ammorbidisce" (dwells) per una durata specifica. Durante questa fase critica, le singole particelle di zirconia si fondono insieme, eliminando la porosità e facendo sì che il materiale si restringa e si densifichi nel suo stato finale e robusto.

Fase 3: La Fase di Raffreddamento Controllato

Il raffreddamento è tanto critico quanto il riscaldamento. Il forno deve abbassare la temperatura a una velocità controllata. Un raffreddamento troppo rapido può introdurre tensioni interne, portando a microfessurazioni e compromettendo la stabilità a lungo termine e l'adattamento della restaurazione.

Comprendere i Compromessi e le Insidie Comuni

Le deviazioni da un protocollo ideale possono compromettere significativamente la qualità finale. Comprendere questi rischi è fondamentale per produrre risultati coerenti.

Il Rischio di Temperature Errate

Una temperatura di sinterizzazione errata è una causa primaria di fallimento. La sotto-sinterizzazione si traduce in una restaurazione opaca e debole con scarse proprietà fisiche. La sovra-sinterizzazione può causare una crescita eccessiva dei grani, che può ridurre la tenacità alla frattura e influire negativamente sulla traslucenza.

I Pericoli dei Cicli Rapidi

Sebbene i cicli di "sinterizzazione rapida" offrano efficienza, devono essere utilizzati con materiali compatibili e una profonda comprensione dei rischi. Fasi di riscaldamento e raffreddamento abbreviate aumentano il potenziale di shock termico, che può compromettere l'integrità marginale e la solidità strutturale della restaurazione.

L'Impatto sull'Integrità del Forno

La qualità del forno stesso è fondamentale. Deve essere in grado di mantenere temperature uniformi e accurate. Gli elementi riscaldanti, spesso realizzati in resistente carburo di silicio (SiC), devono essere in buone condizioni per garantire la compatibilità chimica e un'erogazione di calore costante.

Il Fattore Umano: Competenza e Attrezzature

Al di là del materiale e del processo risiede il ruolo cruciale dell'operatore e dei suoi strumenti.

Il Forno di Sinterizzazione di Precisione

Risultati di alta qualità richiedono attrezzature avanzate. Un moderno forno di sinterizzazione offre un controllo preciso su ogni parametro del ciclo termico, dai tassi di riscaldamento ai tempi di mantenimento e ai profili di raffreddamento, garantendo risultati prevedibili e ripetibili.

Il Tecnico Indispensabile

L'esperienza di un tecnico qualificato è il fattore decisivo che lega insieme tutti gli elementi. È responsabile della selezione della zirconia appropriata, della programmazione del ciclo di sinterizzazione corretto per quello specifico materiale e dell'esecuzione della lucidatura e della finitura finale che garantisce un'ottimale compatibilità con il paziente.

Come Applicare Questo al Tuo Obiettivo

Il tuo obiettivo clinico dovrebbe guidare il tuo approccio al processo di sinterizzazione.

- Se la tua attenzione principale è la massima estetica: Utilizza una zirconia ad alta traslucenza e un ciclo di sinterizzazione più lungo e lento per sviluppare appieno le sue proprietà ottiche.

- Se la tua attenzione principale è la massima resistenza: Seleziona una zirconia ad alta resistenza e assicurati un ciclo di sinterizzazione completo alla temperatura di picco raccomandata dal produttore per ottenere la completa densificazione.

- Se la tua attenzione principale è l'efficienza: Utilizza materiali specificamente convalidati per cicli di sinterizzazione rapidi, ma sii consapevole dei potenziali compromessi e ispeziona rigorosamente le restaurazioni per rilevare eventuali segni di integrità compromessa.

Padroneggiare questi fattori è la chiave per trasformare un blocco fresato in una restaurazione finale prevedibile, durevole ed estetica.

Tabella Riassuntiva:

| Fattore | Elementi Chiave | Impatto sulla Qualità |

|---|---|---|

| Selezione del Materiale | Grado di zirconia (resistenza vs. traslucenza) | Determina la durata e l'estetica |

| Protocollo di Sinterizzazione | Temperatura (1350-1550°C), tassi di riscaldamento/raffreddamento, tempo di mantenimento | Influenza la densificazione, la resistenza e la traslucenza |

| Attrezzatura | Precisione del forno, riscaldamento uniforme, stato degli elementi | Garantisce risultati coerenti e ripetibili |

| Esperienza del Tecnico | Programmazione del ciclo, manipolazione del materiale, finitura finale | Lega tutti i fattori insieme per risultati ottimali |

Migliora i risultati di sinterizzazione della zirconia del tuo laboratorio odontotecnico con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un preciso allineamento con le tue esigenze sperimentali uniche, migliorando la qualità, l'efficienza e la consistenza delle restaurazioni. Contattaci oggi stesso per discutere come le nostre soluzioni per forni personalizzate possano soddisfare i tuoi obiettivi specifici e guidare il successo nelle tue applicazioni dentali!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio