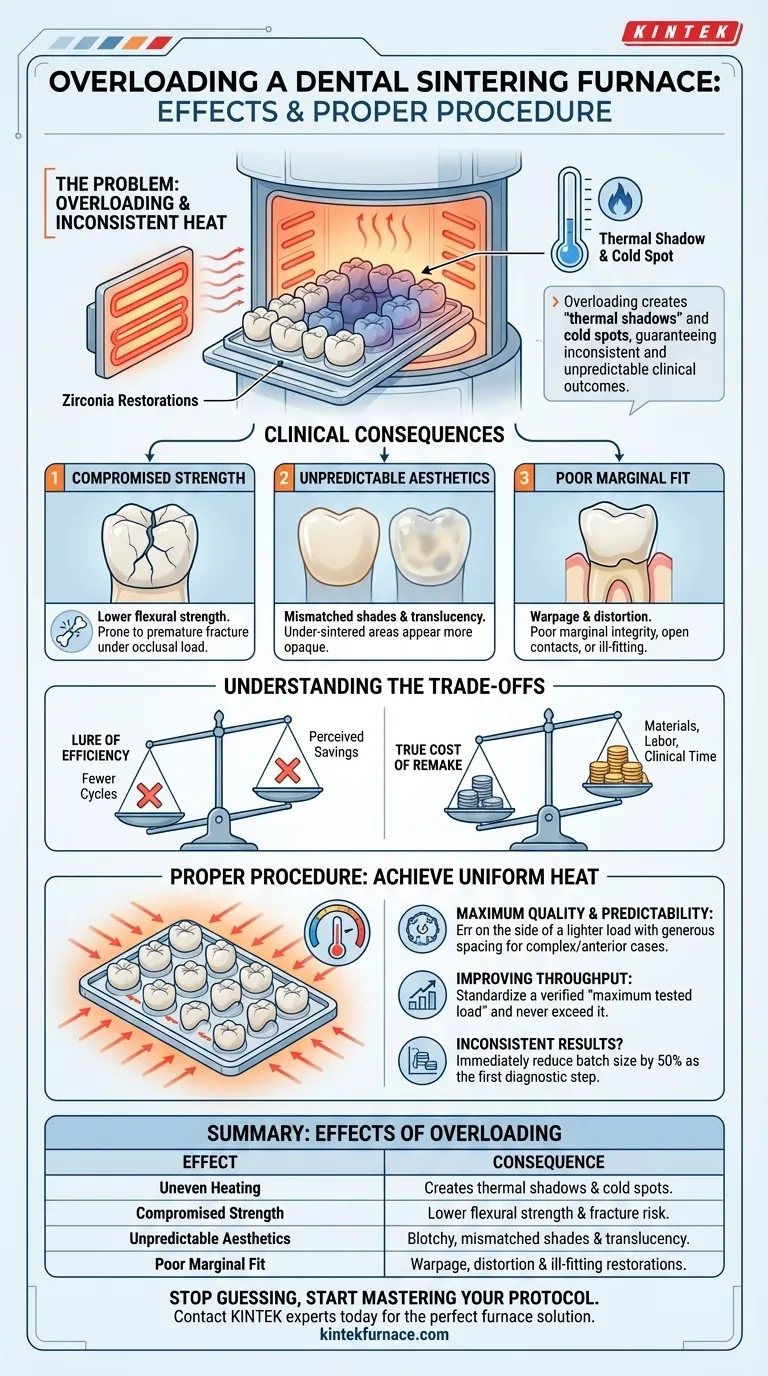

Sovraccaricare un forno di sinterizzazione dentale causa direttamente un riscaldamento non uniforme, che compromette l'integrità strutturale, la vestibilità e la qualità estetica dei tuoi restauri finali in zirconia. Il principio fondamentale per evitare ciò è garantire un'esposizione uniforme del calore radiante a ogni superficie di ogni unità nella camera.

La sfida centrale non è semplicemente inserire più unità nel forno, ma piuttosto gestire la dinamica termica della camera. Il sovraccarico crea "ombre termiche" e punti freddi, garantendo risultati clinici incoerenti e imprevedibili.

Il Problema Principale: Distribuzione Incoerente del Calore

Per comprendere gli effetti del sovraccarico, devi prima capire come funziona un forno di sinterizzazione. Non riscalda l'aria come un forno a convezione; utilizza potenti elementi riscaldanti per irradiare energia termica direttamente sui restauri.

Come Funziona il Calore Radiante

Un forno di sinterizzazione funziona secondo il principio del trasferimento di calore per linea di vista. Gli elementi riscaldanti brillano ed emettono radiazioni infrarosse, che viaggiano in linea retta e vengono assorbite dalla superficie della zirconia, facendola riscaldare e densificare.

L'Effetto "Ombra Termica"

Quando posizioni troppi restauri troppo vicini tra loro, si bloccano fisicamente a vicenda dagli elementi riscaldanti. Le unità al centro di un gruppo strettamente compatto sono "ombreggiate" dalle unità esterne, ricevendo significativamente meno energia radiante.

Creazione di Punti Freddi

Questo effetto di ombreggiatura crea gradienti di temperatura, o punti freddi, all'interno del vassoio di sinterizzazione. Mentre la termocoppia del forno potrebbe leggere la temperatura target, il nucleo di un lotto sovraccaricato può essere decine di gradi più freddo, impedendo ai restauri al suo interno di raggiungere la piena densità di sinterizzazione.

Le Conseguenze Cliniche del Sovraccarico

La mancanza di riscaldamento uniforme causata dal sovraccarico si traduce direttamente in risultati clinici tangibili e negativi che portano a costose rifacimenti e a una perdita di fiducia nel tuo flusso di lavoro.

Resistenza Flessurale Compromessa

Questo è il fallimento più critico. La zirconia che non raggiunge la sua temperatura finale di sinterizzazione prescritta non raggiungerà la sua piena densità. Ciò si traduce in un restauro con una resistenza flessionale significativamente inferiore, rendendolo incline a fratture premature sotto carico occlusale.

Estetica Imprevedibile

La temperatura di sinterizzazione ha un impatto diretto e profondo sulla tonalità e sulla traslucenza finale. Le aree sottosinterizzate appariranno più opache e più chiare in valore, portando a corone maculate e non corrispondenti che non soddisfano la prescrizione della tonalità.

Vestibilità Marginale Imprecisa

Il processo di sinterizzazione comporta un restringimento preciso e uniforme del materiale in zirconia. Quando una parte di un restauro si riscalda più di un'altra, si restringe a una velocità diversa, portando a deformazioni e distorsioni. Ciò si traduce in una scarsa integrità marginale, contatti aperti o un restauro che semplicemente non si adatta.

Comprendere i Compromessi

È allettante massimizzare ogni ciclo del forno per risparmiare tempo ed elettricità, ma questa prospettiva è spesso controproducente.

Il Fascino dell'"Efficienza"

Riempire un forno sembra efficiente in superficie. Si eseguono meno cicli, il che sembra risparmiare sul consumo energetico e sul tempo del tecnico.

Il Vero Costo di un Rifacimento

Questa presunta efficienza svanisce con un singolo caso fallito. Il costo dei materiali, della manodopera e, soprattutto, del tempo clinico alla poltrona richiesto per un rifacimento supera di gran lunga qualsiasi piccolo risparmio ottenuto sovraccaricando il forno. Un risultato prevedibile e di successo è sempre più efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La procedura corretta non è un numero magico, ma un principio: dare priorità a uno spazio adeguato per consentire una circolazione uniforme del calore attorno a ogni singola unità.

- Se il tuo obiettivo principale è la massima qualità e prevedibilità: Scegli sempre un carico più leggero con ampio spazio (almeno 1-2 mm) tra ogni unità, specialmente per casi anteriori complessi o estetici.

- Se il tuo obiettivo principale è migliorare il throughput: Invece di sovraccaricare, standardizza un "carico massimo testato" per il tuo forno specifico che hai verificato produca risultati coerenti, e non superarlo mai.

- Se stai attualmente riscontrando risultati incoerenti: Riduci immediatamente la dimensione del tuo lotto del 50% come primo passo diagnostico per determinare se il sovraccarico è la causa principale dei tuoi problemi.

Padroneggiare il tuo protocollo di sinterizzazione è un elemento fondamentale di un flusso di lavoro digitale di successo.

Tabella Riassuntiva:

| Effetto del Sovraccarico | Conseguenza |

|---|---|

| Riscaldamento Non Uniforme | Crea ombre termiche e punti freddi all'interno della camera. |

| Resistenza Compromessa | Porta a una minore resistenza flessionale e rischio di frattura. |

| Estetica Imprevedibile | Causa tonalità e traslucenza maculate e non corrispondenti. |

| Scarsa Vestibilità Marginale | Risulta in deformazioni, distorsioni e restauri che non si adattano bene. |

Ottieni risultati di sinterizzazione prevedibili e di alta qualità ogni volta.

Sovraccaricare il tuo forno è un errore comune ma costoso che porta a rifacimenti e pazienti delusi. La chiave del successo è un riscaldamento costante e uniforme, che richiede un forno progettato per precisione e affidabilità.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni per laboratori ad alta temperatura, tutti personalizzabili per esigenze uniche. I nostri forni di sinterizzazione dentale sono progettati per fornire il calore radiante uniforme essenziale per una perfetta densificazione, resistenza ed estetica della zirconia.

Smetti di indovinare e inizia a padroneggiare il tuo protocollo di sinterizzazione. Contatta i nostri esperti oggi stesso per trovare la soluzione di forno perfetta per il flusso di lavoro del tuo laboratorio e garantire che ogni restauro soddisfi i più alti standard.

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza