Nell'odontoiatria moderna, la sinterizzazione è l'essenziale processo ad alta temperatura che trasforma un restauro ceramico morbido, simile al gesso, nel suo stato finale ad alta resistenza. Questo passaggio cruciale si applica principalmente alla zirconia, dove fonde insieme le singole particelle di materiale, creando una struttura densa e durevole pronta per essere posizionata nella bocca di un paziente. Senza la sinterizzazione, i materiali ceramici avanzati mancherebbero della forza necessaria per l'uso clinico.

La sinterizzazione non è semplicemente un processo di riscaldamento; è una trasformazione controllata del materiale. Conferisce alla zirconia la sua rinomata forza e durabilità consolidando le particelle fresate, ma il successo dipende dalla gestione precisa della temperatura, del tempo e del restringimento intrinseco del materiale.

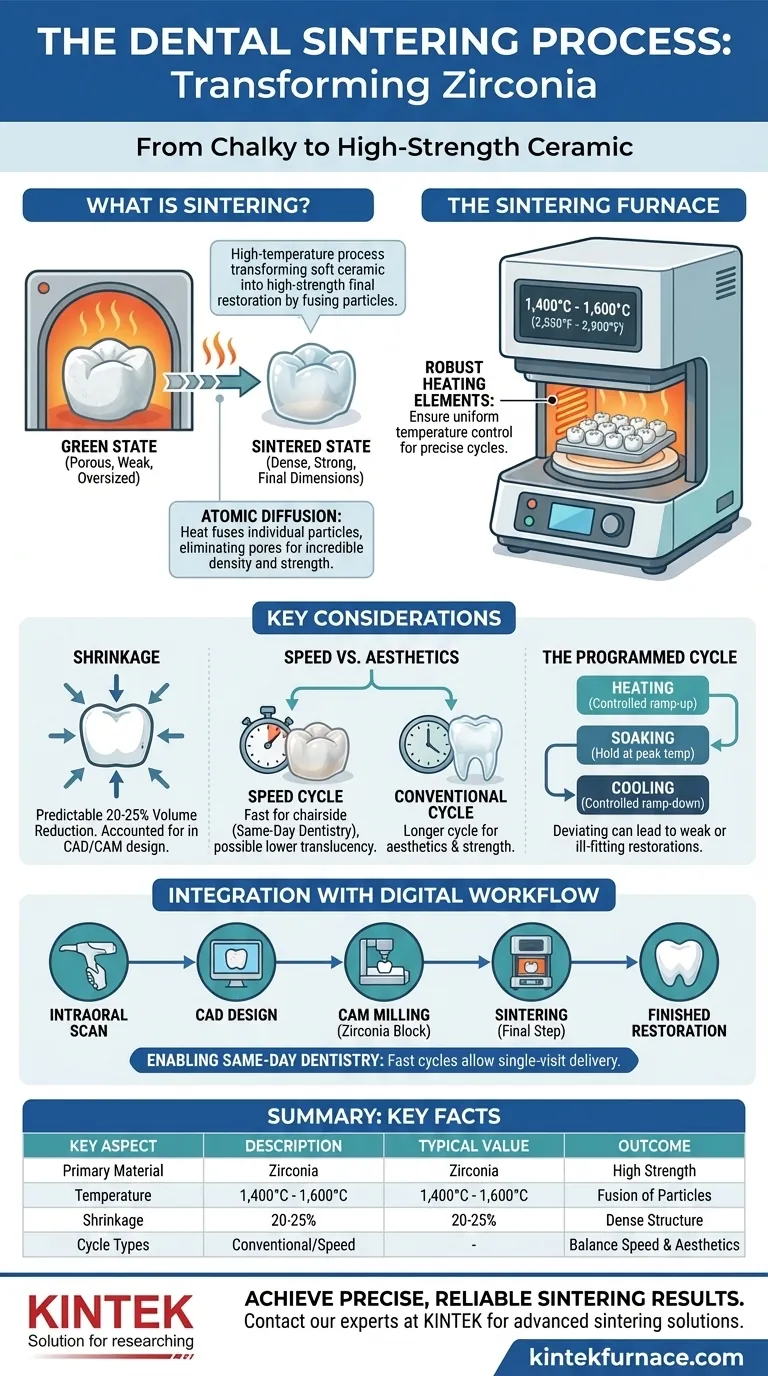

Come funziona fondamentalmente la sinterizzazione

Il processo di sinterizzazione prende un materiale preformato ma fragile e ne modifica fondamentalmente le proprietà fisiche. È il passaggio finale di produzione che realizza il potenziale delle ceramiche avanzate utilizzate nell'odontoiatria digitale.

Da poroso a solido

Immagina un restauro appena fresato da un blocco di zirconia. In questo "stato verde", è poroso, debole e sovradimensionato. Durante la sinterizzazione, il calore intenso fa sì che le singole particelle ceramiche si fondano.

Questo processo, noto come diffusione atomica, elimina i pori tra le particelle. Man mano che gli spazi si chiudono, il materiale diventa incredibilmente denso e forte, raggiungendo le sue proprietà finali desiderate.

Il ruolo centrale della zirconia

La sinterizzazione è quasi sinonimo di zirconia, il materiale più popolare per questo processo. La zirconia è scelta per la sua eccezionale forza, resistenza alla frattura e biocompatibilità, rendendola ideale per corone, ponti e strutture implantari.

Il ciclo di sinterizzazione è adattato al tipo specifico di zirconia per raggiungere il giusto equilibrio tra forza e traslucenza.

Il forno di sinterizzazione

Questa trasformazione avviene all'interno di un forno di sinterizzazione specializzato. Questi dispositivi sono progettati per raggiungere e mantenere temperature estremamente elevate, tipicamente tra 1.400°C e 1.600°C (2.550°F e 2.900°F).

Utilizzano elementi riscaldanti robusti, spesso in disiliciuro di molibdeno, per garantire un controllo uniforme e preciso della temperatura durante l'intero ciclo programmato di riscaldamento e raffreddamento.

Comprendere le considerazioni chiave

Sebbene la sinterizzazione sia un processo affidabile, comporta variabili critiche che ogni professionista dentale deve comprendere per garantire risultati prevedibili e di successo. Una cattiva gestione di questa fase può compromettere l'intero restauro.

La sfida del restringimento

Il fattore più significativo nella sinterizzazione è il restringimento del materiale. Man mano che i pori tra le particelle vengono eliminati, l'intero restauro si restringe in volume, spesso del 20-25%.

Questa non è una imperfezione ma una caratteristica prevedibile. Il software CAD/CAM dentale calcola automaticamente questo restringimento, progettando e fresando un restauro sovradimensionato che si sinterizzerà fino alle dimensioni finali perfette.

Il compromesso tra velocità ed estetica

I forni moderni offrono cicli di sinterizzazione rapida, che possono completare una corona in appena un'ora. Questo è rivoluzionario per l'odontoiatria alla poltrona o "in giornata".

Tuttavia, spesso c'è un compromesso. I cicli ultraveloci possono talvolta risultare in una minore traslucenza rispetto ai cicli tradizionali più lenti. I tecnici devono bilanciare la necessità di velocità con le esigenze estetiche del caso specifico, specialmente per i denti anteriori.

L'importanza di un ciclo programmato

Un ciclo di sinterizzazione è più di un semplice riscaldamento. Consiste in tre fasi distinte:

- Riscaldamento: Un aumento controllato fino alla temperatura di picco.

- Mantenimento: Mantenimento del restauro alla temperatura di picco per una durata specifica.

- Raffreddamento: Una diminuzione controllata per prevenire shock termici e stress interni.

Deviare dal ciclo prescritto dal produttore per un materiale specifico può portare a un restauro debole, fragile o mal adattato.

L'impatto sul moderno flusso di lavoro dentale

La sinterizzazione è un pilastro dell'odontoiatria digitale, consentendo direttamente trattamenti più rapidi, maggiore efficienza e migliori risultati per i pazienti.

Abilitare l'odontoiatria "in giornata"

Lo sviluppo di cicli di sinterizzazione rapida è la tecnologia chiave che consente la consegna di restauri permanenti in zirconia in un'unica visita.

Ciò migliora significativamente l'esperienza del paziente eliminando la necessità di corone provvisorie e appuntamenti di follow-up, fornendo risultati immediati e durevoli.

Integrazione con i flussi di lavoro digitali

La sinterizzazione è il passaggio finale in una catena completamente digitale che inizia con una scansione intraorale. Il file digitale viene utilizzato per progettare il restauro (CAD) e quindi fresarlo da un blocco di zirconia (CAM).

La parte fresata viene quindi sinterizzata, completando un processo di produzione senza soluzione di continuità e altamente preciso che si integra perfettamente con altre tecnologie digitali come la stampa 3D per modelli e guide.

Fare la scelta giusta per il tuo obiettivo

La selezione del protocollo di sinterizzazione corretto è essenziale per il successo clinico e dipende interamente dall'obiettivo del restauro.

- Se il tuo obiettivo principale è la massima estetica e forza: Utilizza un ciclo di sinterizzazione convenzionale, più lungo, come raccomandato dal produttore del materiale, specialmente per ponti multi-unità o corone anteriori altamente visibili.

- Se il tuo obiettivo principale è l'efficienza alla poltrona per unità singole: Utilizza un ciclo di sinterizzazione rapida validato per consentire l'odontoiatria in giornata e migliorare la comodità del paziente.

- Se il tuo obiettivo principale è l'affidabilità e la coerenza del processo: Attieniti rigorosamente alle istruzioni specifiche del produttore di zirconia, poiché ogni formulazione ha un profilo di sinterizzazione unico e ottimizzato.

In definitiva, padroneggiare il processo di sinterizzazione è ciò che sblocca il pieno potenziale clinico dei moderni restauri ceramici.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Materiale primario | Zirconia (per corone, ponti, strutture implantari) |

| Intervallo di temperatura tipico | Da 1.400°C a 1.600°C (da 2.550°F a 2.900°F) |

| Risultato chiave | Fonde le particelle, creando una struttura densa e ad alta resistenza |

| Fattore critico | Restringimento prevedibile (20-25%), tenuto in considerazione nella progettazione CAD/CAM |

| Tipi di ciclo | Convenzionale (per estetica/forza) vs. Rapido (per efficienza alla poltrona) |

Ottieni risultati di sinterizzazione precisi e affidabili per ogni restauro dentale.

Noi di KINTEK comprendiamo che il successo delle tue corone e ponti in zirconia dipende da un processo di sinterizzazione perfettamente controllato. I nostri forni avanzati ad alta temperatura sono progettati per fornire il riscaldamento uniforme e i profili di temperatura precisi richiesti sia per i cicli di sinterizzazione convenzionali che per quelli rapidi.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce ai laboratori odontotecnici soluzioni di sinterizzazione robuste. La nostra linea di prodotti, inclusi i Forni a Vuoto e ad Atmosfera, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti unici del flusso di lavoro del tuo laboratorio, garantendo risultati costanti e di alta qualità caso dopo caso.

Pronto a migliorare le capacità del tuo laboratorio? Contatta i nostri esperti oggi stesso per trovare il forno di sinterizzazione ideale per il tuo laboratorio odontotecnico.

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio