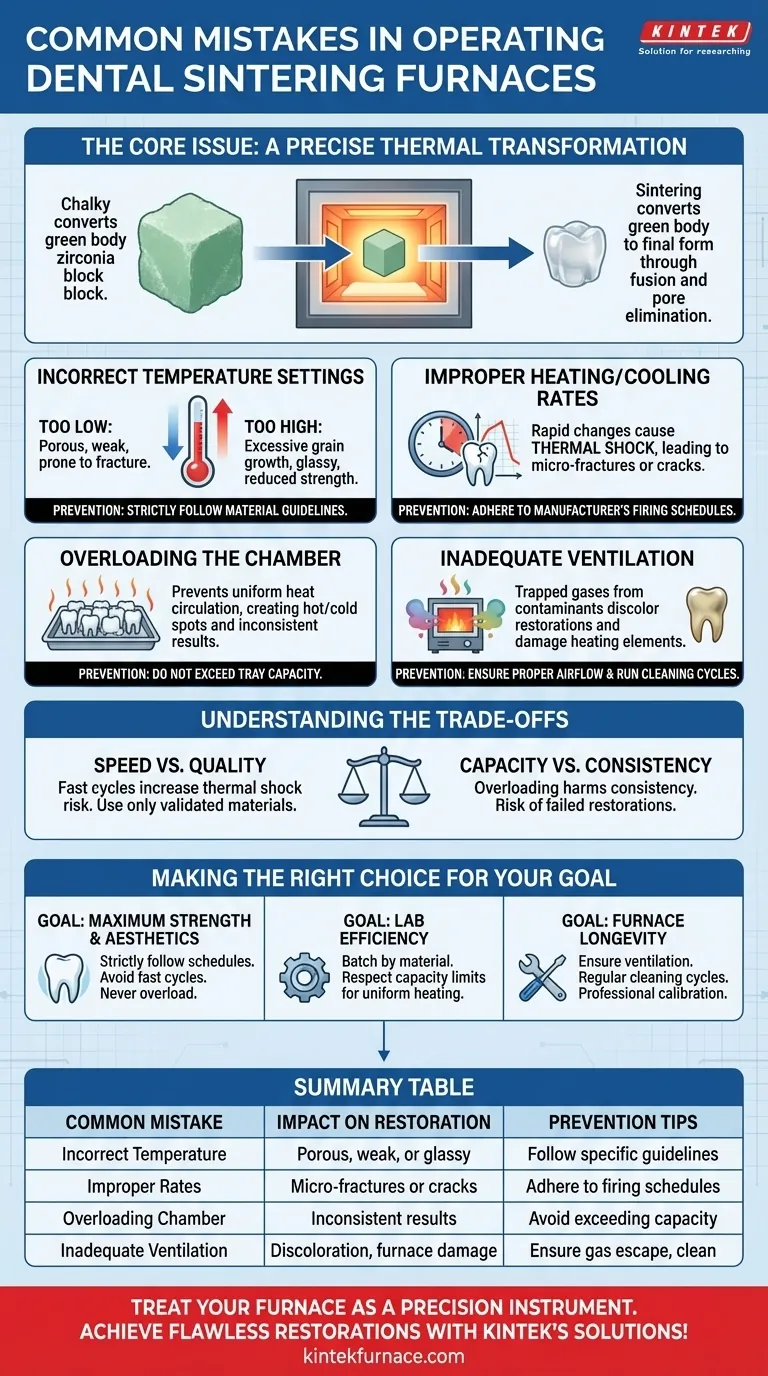

Gli errori più comuni nell'utilizzo di un forno di sinterizzazione dentale sono sorprendentemente facili da commettere e hanno conseguenze significative sul restauro finale. Questi errori tipicamente includono impostazioni di temperatura errate, velocità di riscaldamento e raffreddamento improprie, sovraccarico del vassoio di sinterizzazione e ventilazione inadeguata per il forno.

Il problema principale è una cattiva comprensione della scienza dei materiali sottostante. La sinterizzazione non è solo un processo di riscaldamento; è una trasformazione termica precisa dove piccole deviazioni di temperatura, tempo o atmosfera possono compromettere la resistenza, l'adattamento e l'estetica del restauro finale in zirconia.

La Scienza della Sinterizzazione: Perché la Precisione è Non Negoziabile

La sinterizzazione è il processo critico che converte un "corpo verde" di zirconia gessoso e sovradimensionato in un restauro finale denso, forte e stabile.

Dallo Stato Grezzo alla Forma Finale

Durante la fase di fresatura, il restauro viene intenzionalmente ingrandito per tenere conto del restringimento che si verifica durante la sinterizzazione. Il forno riscalda questo pezzo pre-sinterizzato a una temperatura appena inferiore al suo punto di fusione.

Il Processo di Trasformazione

A questa temperatura di picco, le singole particelle ceramiche si fondono, eliminando i pori tra di esse. Questo processo di densificazione fa sì che il materiale si restringa significativamente acquisendo le sue proprietà finali, come l'elevata resistenza alla flessione e la traslucenza desiderata.

Analisi degli Errori Critici di Sinterizzazione

Ogni errore introduce una variabile che mina la prevedibilità del risultato. Comprendere il "perché" dietro ogni errore è fondamentale per prevenirlo.

Impostazioni di Temperatura Errate

La temperatura finale di sinterizzazione è specifica per il materiale di zirconia utilizzato. Una temperatura troppo bassa comporta una sinterizzazione incompleta, lasciando il restauro poroso, debole e propenso a fratturarsi nell'uso clinico. Al contrario, una temperatura troppo alta può causare una crescita eccessiva dei grani, portando a una ridotta resistenza e a un aspetto vetroso e innaturale.

Velocità di Riscaldamento e Raffreddamento Improprie

La zirconia è una ceramica ed è quindi suscettibile allo shock termico. Riscaldare o, ancora più criticamente, raffreddare il materiale troppo rapidamente introduce stress interni che possono causare micro-fratture o addirittura crepe catastrofiche. Seguire sempre il programma di cottura consigliato dal produttore del materiale, poiché queste velocità sono progettate per gestire lo stress termico.

Sovraccarico della Camera del Forno

Posizionare troppi restauri sul vassoio di sinterizzazione è una falsa economia. Il sovraccarico impedisce una circolazione uniforme del calore, creando punti caldi e freddi all'interno della camera. I restauri al centro potrebbero non raggiungere la temperatura target, risultando in una sottosinterizzazione, mentre quelli ai bordi potrebbero surriscaldarsi. Ciò porta a risultati incoerenti e imprevedibili per l'intero lotto.

Ventilazione Inadeguata e Contaminazione

I forni di sinterizzazione devono avere una ventilazione adeguata per consentire la fuoriuscita dei gas. Liquidi coloranti o altri contaminanti sul corpo verde possono rilasciare gas durante il riscaldamento. Senza una ventilazione adeguata, questi gas possono depositarsi sugli elementi riscaldanti, accorciandone la durata, e possono persino scolorire i restauri.

Comprendere i Compromessi

Le decisioni prese nel processo di sinterizzazione spesso implicano un equilibrio tra velocità, costo e qualità.

Velocità vs. Qualità

Molti forni moderni offrono cicli di sinterizzazione "veloci" o "rapidi" che riducono drasticamente i tempi di lavorazione. Sebbene altamente efficienti, questi cicli utilizzano velocità di riscaldamento e raffreddamento aggressive che aumentano il rischio di shock termico. Devono essere utilizzati solo con materiali di zirconia specificamente validati per tali cicli e in un forno ben calibrato. Il compromesso è il risparmio di tempo rispetto a un rischio potenzialmente più elevato di estetica compromessa o resistenza ridotta.

Capacità vs. Consistenza

Cercare di massimizzare il numero di unità in un singolo ciclo per risparmiare tempo ed energia può danneggiare direttamente la consistenza. Un vassoio completamente carico quasi garantisce variazioni di temperatura. Il compromesso è un costo unitario inferiore rispetto al costo molto più elevato e al danno reputazionale di un restauro fallito o di una rifinitura.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Per ottenere un successo prevedibile, allinea il tuo processo al tuo obiettivo primario.

- Se il tuo obiettivo primario è la massima resistenza ed estetica: Segui scrupolosamente il ciclo consigliato dal produttore della zirconia, evita le modalità di sinterizzazione rapida a meno che il materiale non sia specificamente approvato, e non sovraccaricare mai il vassoio.

- Se il tuo obiettivo primario è l'efficienza del laboratorio: Raggruppa i restauri per tipo di materiale per eseguire cicli completi, ma rispetta i limiti di capacità del forno per garantire un riscaldamento uniforme.

- Se il tuo obiettivo primario è la longevità del forno: Assicurati una ventilazione adeguata, esegui cicli di pulizia regolari per eliminare i contaminanti e fai calibrare professionalmente la temperatura del forno almeno una volta all'anno.

In definitiva, trattare il tuo forno di sinterizzazione come uno strumento di precisione, non solo un forno, è la base per restauri di alta qualità e prevedibili.

Tabella Riepilogativa:

| Errore Comune | Impatto sul Restauro | Consigli per la Prevenzione |

|---|---|---|

| Impostazioni di Temperatura Errate | Aspetto poroso, debole o vetroso | Seguire le linee guida specifiche del produttore sulla temperatura |

| Velocità di Riscaldamento/Raffreddamento Improprie | Micro-fratture o crepe da shock termico | Attenersi ai programmi di cottura consigliati |

| Sovraccarico della Camera del Forno | Sinterizzazione inconsistente e risultati imprevedibili | Evitare di superare la capacità del vassoio per un calore uniforme |

| Ventilazione Inadeguata | Scolorimento e ridotta durata del forno | Assicurare un'adeguata fuoriuscita dei gas e una pulizia regolare |

Ottieni restauri in zirconia impeccabili con le soluzioni di sinterizzazione di precisione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo ai laboratori dentali forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che le tue esigenze sperimentali uniche siano soddisfatte con precisione, migliorando l'efficienza del laboratorio e la qualità del restauro. Non lasciare che errori comuni compromettano i tuoi risultati —contattaci oggi per discutere come le nostre soluzioni di forni personalizzate possano elevare le prestazioni del tuo laboratorio dentale!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza